Nitroselluloosa

Nitroselluloosa on yleisimpiä räjähteitä, jota valmistetaan nitraamalla selluloosaa. Savuton ruuti on suurimmaksi osaksi nitroselluloosaa. Yhdisteestä käytetään myös nimiä selluloosanitraatti, selluloosatetranitraatti, pumpuliruuti ja pyroksilliini.

| Nitroselluloosa | |

|---|---|

|

|

|

|

| Tunnisteet | |

| Muut nimet | selluloosanitraatti, selluloosatetranitraatti, pumpuliruuti, pyroksilliini |

| CAS-numero | 9004-70-0 |

| Ominaisuudet | |

| Molekyylikaava |

(C6H9(NO2)O5)n (C6H8(NO2)2O5)n (C6H7(NO2)3O5)n |

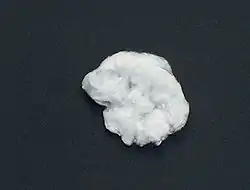

| Ulkomuoto | kellertävän vaaleita säikeitä |

| Sulamispiste | 160–170 °C (433–443 K) |

| Tiheys | 1,66 g/cm³ |

|

|

|

Historia

Yhdisteen löytäminen

Ranskalainen kemisti Henri Braconnot havaitsi vuonna 1832 tekemissään tutkimuksissa, että puukuidut muuttuivat voimakkaasti palavaksi materiaaliksi, kun ne kyllästettiin typpihapossa.[1] Braconnot antoi aineelle nimen xyloidiini (ransk. xyloïdine).[2] Vastaavan prosessin havaitsi paria vuotta myöhemmin myös ranskalainen Théophile-Jules Pelouze, joka kyllästi tällä kertaa typpihapolla paperia ja pahvia. Nitroselluloosaa valmisti myös ranskalainen Jean-Baptiste Dumas, joka käytti yhdisteestä nimeä nitramidiini (ransk. nitramidine).[3] (1843) Ranskalaisten löydöillä ei tosin ollut käytännön käyttökohteita, sillä niistä ei ollut käyttökelpoisiksi räjähteiksi muodostuneiden aineiden epävakauden takia.[1]

Nitroselluloosan käyttökelpoisen muodon löysi vahingossa sveitsiläinen kemisti Christian Schönbein vuonna 1845. Avioliitossa eläneen kemistin vaimo oli kieltänyt tätä toteuttamasta kokeitaan kotona, mutta Schönbein jätti ohjeen välillä noudattamatta vaimon ollessa poissa kotoa. Schönbein oli sekoittamassa rikki- ja typpihapoista seosta kotinsa keittiössä, kun happoseosta sisältänyt astia kaatui pöydälle varomattoman käsittelyn seurauksena. Schönbein kuivasi pöydän nopeasti käsiinsä saamaan puuvillaiseen keittiöliinaan, jonka ripusti tämän jälkeen keittiön lieden päälle kuivumaan. Liina syttyi jonkin ajan kuluttua ilmiliekkeihin, paloi ja jätti jälkeensä vain hyvin pienen määrän tuhkaa.[1]

Schönbein jatkoi ilmiön tutkimista ja kehitti menetelmän aineen hallittuun valmistamiseen. Hänen kehittämässään varhaisessa menetelmässä sekoitettiin massan mukaan kolme osaa rikkihappoa yhteen osaan typpihappoa, minkä jälkeen seoksesta otettaisiin pienempi osa erilliseen astiaan, mihin pieni pellavapala kastettaisiin tunnin ajaksi noin 10–15 °C lämpötilassa. Tunnin jälkeen ylimääräinen happoseos kaadettiin pois ja syntynyt nitroselluloosa pestiin runsaassa vedessä ja heikossa kaliumkarbonaattiliuoksessa happojen neutraloimiseksi. Tämän jälkeen nitroselluloosapala pestiin jälleen vedessä ja puristettiin kuivaksi. Lopuksi pala käsiteltiin vielä 0,6-prosenttiseen salpietariliuokseen, puristettiin kuivaksi ja kuivattiin täysin 65 °C lämpötilassa. Schönbein muokkasi prosessia vielä myöhemmin siten, että molempia happoja mitattiin tilavuuden mukaan 14 osaa suhteessa yhteen osaan puuvillaa.[1]

Nitroselluloosa tuotti palaessaan kuusinkertaisen määrän kaasua mustaruutiin nähden, ei palanut yhtä kuumalla liekillä ja tuotti huomattavasti vähemmän näköhaittaa aiheuttanutta savua.[1] Schönbein oli ensimmäinen, joka huomasi nitroselluloosan mahdollisuudet korvata tuolloin käytetty mustaruuti aseiden ajoaineena. Hän jakoi tietoa löydöstään englantilaisille ystävilleen, joille hän lähetti myös näytteen tuottamastaan kemikaalista vuonna 1846. Schönbein ei kuitenkaan jakanut kaikkia tietojaan nitroselluloosaan liittyen, hankkien esimerkiksi patentin kehittämälleen valmistusmenetelmälle. Schönbein jatkokehitti valmistusmenetelmäänsä yhteistyössä Frankfurtin yliopiston tutkija Rudolf C. Böttgerin kanssa, joka oli löytänyt itsenäisesti vastaavan nitroselluloosan valmistusmenetelmän samoihin aikoihin Schönbeinin kanssa. Nitroselluloosan valmistusmenetelmän oli Schönbeinin ja Böttgerin lisäksi löytänyt itsenäisesti Braunschweigissa asunut professori ja tohtori F. J. Otto, joka oli julkaissut valmistusmenetelmänsä vuonna 1846 ennen Schönbeinia ja Böttgeriä.[4]

Varhainen teollinen tuotanto ja onnettomuudet

Schönbeinin löydös herätti varsin pian kiinnostusta useissa ranskalaisissa ja saksalaisissa kemisteissä, jotka lähtivät tutkimaan yhdisteen kemiallisia ominaisuuksia ja mahdollisia variaatioita. Nitroselluloosan tutkimuksen pariin palasi aineen varhaisempiin löytäjiin kuulunut ranskalainen T. J. Pelouze, joka kehitti oman uuden valmistusmenetelmänsä.[4]

Englantilainen John Hall & Sons -yritys osti Schönbeinin valmistusmenetelmän patenttioikeudet vuonna 1846 ja rakensi uuden nitroselluloosatehtaan Favershamiin seuraavan vuoden alulla. Aineen vaaroja ei kuitenkaan täysin ymmärretty, mikä johti tehtaan tuhonneeseen ja useita henkilöuhreja vaatineeseen räjähdykseen 14. heinäkuuta 1847. Tehdas sulkeutui onnettomuuden jälkeen, eikä nitroselluloosan tuotantoa jatkettu Favershamissa ennen vuotta 1873, kun eri yritys avasi uuden tehtaan kaupungin ulkopuolelle.[4]

Favershamin vuoden 1847 onnettomuus ei jäänyt ainoaksi. Toinen tehdas räjähti vain vuotta myöhemmin 17. heinäkuuta 1848 Bouchetissa Pariisin lähellä. Onnettomuudessa räjähti kerralla 1 600 kilogrammaa nitroselluloosaa, ja räjähdys muutti voimallaan tehtaan 0,5–1-metriset seinät tomuksi lennättäen samalla raskasta esineistöä ympäriinsä. Favershamissa, Bouchetissa ja muualla sattuneet onnettomuudet saivat Ranskan ja Saksan hallinnot pohtimaan nitroselluloosan tuotannon järkevyyttä. Kuusivuotisten tutkimuksen jälkeen ranskalainen tutkimuskomissio päätyi suosittamaan nitroselluloosan asekäytön hylkäämistä.[4]

Von Lenkin tuotantomenetelmä

Nitroselluloosan hylkääminen Ranskassa ei ollut kuitenkaan aineen tutkimuksen loppu. Itävaltalainen upseeri Wilhelm Freiherr Lenk von Wolfsberg (tunnettu myös nimillä paroni von Lenk ja von Lenk) oli jatkanut sen tutkimista Itävallan asevoimien tuella vuonna 1849 tekemissään tutkimuksissaan. Kenttätykistöaselajissa palvellut von Lenk oli löytänyt ympäri Eurooppaa sattuneiden tuotantolaitosonnettomuuksien syyn ja kehittänyt uuden turvallisemman ja tuottoisamman tuotantomenetelmän.[4] Prosessin ydinkohdat olivat seuraavat:[5]

- Puuvillan tulee olla puhdasta ja täysin kuivaa ennen happokäsittelyä.

- Happojen tulee olla mahdollisimman väkeviä.

- Puuvilla liotetaan 48 tuntia puhtaassa ja väkevässä happoseoksessa ensimmäisen happokäsittelyn jälkeen.

- Nitroselluloosa tulee puhdistaa prosessin lopussa erittäin perusteellisesti happojäämien poistamiseksi.

Von Lenkin tuotantoprosessi oli edeltäjiinsä nähden huomattavasti teollisempi ja sitä kautta myös skaalautuvampi. Schönbeinin, Otton sekä muiden varhaisten nitroselluloosan tutkijoiden kehittämät prosesseit olivat toimineet pienten määrien valmistamiseen, mutta teollisen skaalan tuotantoon ne soveltuivat kehnosti.[5]

Nitroselluloosan valmistus Itävallassa von Lenkin menetelmää käyttäen käynnistyi vuonna 1851 K. K. Ärarische Schießwollanstalt -tehtaassa Hirtenbergissä.[4] Itävaltalaiset tehtaat käyttivät prosessia aina vuoteen 1865, kun sen käyttö keskeytettiin jälleen kahdessa tehtaassa sattuneiden onnettomuuksien seuraksena, jotka herättivät jälleen nitroselluloosan epävakauteen liittyneet pelot.[5]

Prosessin kuvaus

Tuotantoprosessi alkoi puuvillan pyörittämisellä 85 gramman vyyhteihin, jotka upotettiin 2–3 minuutiksi kuumaan kaliumkarbonaattiliuokseen puuvillakuitujen sisältämän rasvan poistamiseksi. Kaliumkarbonaattiliuoksen ominaispaino oli noin 1,022 ja vyyhtien tarkka upotusaika riippui puuvillakuitujen sisältämästä rasvasta. Upotuksen jälkeen kuituvyyhdet laitettiin rei’itettyihin sinkkiämpäreihin, missä niitä upotettiin useaan kertaan puhtaaseen veteen kaliumkarbonaattijäämien poistamiseksi. Puhdistusprosessin jälkeen kuitujen annettiin täysin kuivua.[5]

Toinen vaihe alkoi happoseoksen valmistelemisella, missä vahvaa 1,48–1,49-ominaispainoista typpihappoa ja vahvaa 1,835-ominaispainoista rikkihappoa suihkutettiin kahdesta hanasta saviseen astiaan 17,5 °C lämpötilassa. Seossuhde oli tyypillisesti yksi osa typpihappoa kolmeen osaan rikkihappoa. Happojen sekoittaminen tuotti lämpöä, jonka annettiin jäähtyä sillä aikaa kun seos odotti käyttövalmiina.[5]

Nitraamisprosessi tapahtui kolmeen eri osaan jaetuissa valurautaisissa upotusastioissa. Kolmesta osasta keskimmäisen päällä oli säleikkö.[5]

Nitraamisprosessi toteutettiin kahden pellavavyyhdin erissä, jotka laitettiin upotusastian ensimmäiseen, avoimeen osaan, mihin lisättiin tämän jälkeen vyyhtien massaan nähden 300-kertainen happoseosmäärä. Tämän jälkeen happoseokseen upotettuja vyyhtejä pyöritettiin ja puristettiin lastoilla, kunnes seos oli täysin kyllästänyt ne. Seuraavaksi vyyhdet siirrettiin säleikölliseen osaan, jossa niistä puristettiin ylimääräinen happoseos. Kahden pellavakilogramman käsittelyn jälkeen happoseos vaihdettiin uuteen. Kuuden pellavavyyhdin käsittelyn jälkeen ne siirrettiin upotusastian kolmannessa osaan, missä ne upotettiin jälleen happoseosta sisältäneeseen saviastiaan. Vyyhtien päälle asetettiin levymäinen paino varmistamaan, että ne olivat kokonaan upotettuna seokseen. 5–25 °C lämpötilavälillä pidetyn saviastian kansi suljettiin tämän jälkeen 24–48 tunniksi. Lämpötila pidettiin talvisin vakaana lämmityslaitteilla ja kesäisin juoksuttamalla saviastioiden pinnalle kylmää vettä; kunnollisia ilmastointilaitteita ei tuolloin vielä ollut keksitty. Astioiden valvonta oli erityisen kriittistä ensimmäisten 2–6 tunnin aikana, jolloin liiallinen lämmön nousu estettiin joko lisäämällä reaktioastiaan hieman uutta happoseosta tai johtamalla saviastioiden pinnalle kylmää vettä.[5]

Nitrausprosessin päätyttyä raakanitroselluloosa siirrettiin sentrifugeihin, missä siitä poistettiin osa ylimääräisestä happoseoksesta. Sentrifugivaiheen jälkeen nitroselluloosa pestiin runsaassa vesimäärässä kuparitynnyreissä, mistä se siirrettiin erityisrakenteisiin pesualtaisiin, missä juokseva vesi puhdisti vyyhtejä kuusi viikkoa kestävän prosessin ajan.[5]

Seuraavassa tuotantovaiheessa vyyhdet kävivät läpi useita pesuja ja sentrifugikäsittelyjä: vaihe alkoi sentrifugikäsittelyllä, jonka jälkeen vyyhdet upotettiin kiehuvaan kaliumkarbonaattiliuokseen, sentrifugikäsiteltiin uudelleen, pestiin puhtaassa vedessä, sentrifugikäsiteltiin ja kuivatettiin. Tämän jälkeen ne upotettiin 1,072-ominaispainoiseen natriumsilikaattiliuokseen ja sentrifugikäsiteltiin vielä kertaalleen. Vyyhdet siirrettiin kuivumaan ilmaan kolmeksi päiväksi, minkä aikana natriumsilikaatti hajosi kuituihin jääneen hiilihapon ja ilman vaikutuksesta, jättäen selluloosakuitujen pinnalle silikasta ja liukenemattomista silikaateista koostuneen kerroksen.[5]

Kolmen päivän kuluttua nitroselluloosavyyhdet pestiin jälleen puhtaassa vedessä ja kuivattiin uudella sentrifugikierrolla ja ilmakuivauksella. Ilmakuivaus tapahtui alle 35 °C lämpötilassa ja pois suorasta auringon valosta.[5]

Liiallisilta vaikuttaneilla useilla pesu- ja sentrifugikierroilla oli tärkeä osa nitroselluloosan vakauden varmistamisessa: niiden tarkoituksena oli poistaa viimeisetkin pienet happojäämät.[5]

Lopuksi nitroselluloosakuidut tarkastettiin ja kuituerä testattiin pienen määrän koepoltolla. Repeilleitä kuituja sisältäneet vyyhdet hylättiin, minkä jälkeen lopputuote pakattiin erittäin, mikäli kuitujen koepoltto oli ollut tyydyttävä. Von Lenkin tuotantomenetelmä tuotti 165–167 osaa nitroselluloosaa jokaista sataa osaa käsittelemätöntä pellavaa kohti.[5]

Filmimateriaalina

Nitroselluloosaa käytettiin valokuvien negatiivien ja elokuvan filmin valmistuksessa 1950-luvulle asti. Sen alkoi kuitenkin 1920-luvulla syrjäyttää asetaattifilmi. Nitraattifilmin ongelma oli sen syttymisherkkyys, jopa +40 asteessa, ja siksi sen tilalle pyrittiin kehittämään turvallisempi materiaali.[6] Tampereella paloi vuonna 1927 elokuvateatteri Imatra, ja palossa kuoli 20 ihmistä.[7] Elokuvien tulenarka nitraattifilminauha on aina 35 mm:n levyistä ja yleensä mustavalkoista. Kapeammat kaitafilmit eivät ole nitroselluloosaa.[8]

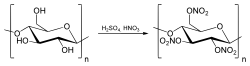

Valmistusprosessi

Nitroselluloosan valmistusprosessi on eksoterminen ja valmis nitroselluloosa on neutraloitava erittäin huolellisesti tulipalojen ja räjähdysten välttämiseksi. Kaupallinen nitroselluloosa pestään keittämällä monta kertaa ja stabilointiaineita kuten difenyyliamiinia lisätään.

Ominaisuudet

Nitroselluloosa kuuluu niihin harvoihin räjähteisiin, jotka saa palamaan sytyttämällä esimerkiksi tulitikulla. Täysin nitrattu (typpeä 14,17 %) selluloosa palaa erittäin nopealla vauhdilla. Pumpulista valmistettu vanumainen nitroselluloosa palaa niin nopeasti, että pienen palan voi polttaa kämmenellä tuntematta lainkaan kuumuuden aiheuttamaa kipua. Nitroselluloosa on myös kohtalaisen iskuherkkä, ja esimerkiksi kova vasaran isku aiheuttaa detonaation. Myös suuren määrän sytyttäminen tai suljetussa tilassa sytyttäminen johtaa helposti detonaatioon. Maksimi detonaationopeus on noin 7 300 m/s (typpeä 13,35 %).

Nitroselluloosa liukenee asetoniin, nitrometaaniin sekä joihinkin asetaattiestereihin. Nitrattu selluloosa on luja polymeeri ja etenkin sen vähemmän nitrattua laatua (selluloidia) käytetään lakoissa sekä pingispalloissa.

Nitroselluloosan valmistus on suosittu koe kouluissa ja kemistien keskuudessa.

Lähteet

- Smokeless Powders: The Invention of Gun Cotton firearmshistory.blogspot.fi. 27.12.2016. Viitattu 2.4.2018. (englanniksi)

- Braconnot, Henri: De la transformation de plusieurs substances végétales en un principe nouveau. Annales de Chimie et de Physique, 1833, 52. vsk, s. 293. Artikkelin verkkoversio. Viitattu 2.4.2018. (ranskaksi)

- Dumas, Jean-Baptiste: Traité de Chimie Appliquée aux Arts. Bechet Jeune, 1843, 6. vsk, s. 90. Pariisi: Artikkelin verkkoversio. Viitattu 2.4.2018. (ranskaksi)

- Smokeless Powders: Productionizing Gun Cotton: Early Experiments firearmshistory.blogspot.fi. 30.12.2016. Viitattu 2.4.2018. (englanniksi)

- Smokeless Powders: The Von Lenk Process firearmshistory.blogspot.fi. 16.1.2017. Viitattu 2.4.2018. (englanniksi)

- Arkistolaitos (Arkistoitu – Internet Archive)

- Festival News, uta.fi, viitattu 9.12.2012

- Filmilöydöt (Arkistoitu – Internet Archive). KAVI. Viitattu 27.3.2018.