Fidagarritasun (ingeniaritza)

Ingeniaritzan, fidagarritasuna gailu edo beste sistema teknologiko batek bere zereginak burutzeko ahalmena aztertu eta bermatzeko beharrezko diren teknikak aplikatzen dituen arloa da. Bereziki, akats, matxura eta gailuaren funtzionamendua kolokan jar dezaketen gertaeren arrazoiak aztertu egiten ditu, horien aurreikuspena eginez eta horien eragina ahalik eta txikiena izan dadin. Era berean, mantenimendu egoki baterako neurriak erabakitzen ditu.

Sistemen fidagarritasuna zer den azaltzeko, zehaztu dezagun, lehenik, bi hitzetako bakoitzaren esanahia: sistema eta fidagarritasuna. Batetik, sistema deritzo funtzio zehatz batzuk lortzeko helburuarekin diseinatuta dagoen osagai edo azpisistema baten multzoari. Bestetik, fidagarritasuna da sistemak ondo funtzionatzeko duen probabilitatea, denbora-tarte batean eta zenbait baldintza operatibotan.

Sarrera

Bezeroei sistema produktiboen bitartez helarazten zaizkie hainbat ondasun eta zerbitzu. Eskuarki, sistema horiek dimentsio handikoak izaten dira hurrengo faktoreengatik: langile kopurua, tamaina, instalazioen balioa eta erabilitako aktiboak. Sistemak zenbait oztopo jasan dezake bere bizitza-zikloan; adibidez, hutsegiteen ondorioz, beraren funtzionamendua desegokia izan daiteke edo eten daiteke, aldi batez edo behin betiko. Halako gertakarien maiztasuna gutxitzeko eta beraien ondorioak arintzeko, mantentze-lanak egiten dira.

Fidagarritasunak kuantifikatu nahi du produktu, ekipamendu eta sistemen hutsegiteko probabilitatea. Fidagarritasunaren balio handi batek ziurtatzen digu sistemaren sendotasuna eta gaitasuna bezeroen beharrak asebetetzeko.

Fidagarritasuna hurrengo formularekin kalkulatzen da:

T: Funtzionamendu oneko denbora totala.

N: matxura kopurua.

Sistema guztiek beren helburuak egoki betetzeari utzi ahal diote bat-batean. Sistemen hutsegiteen kalteak izaten dira sistema-motaren, beraren eginkizunaren eta akatsa gertatu den momentuaren araberakoak. Diseinaturiko sistemak fidagarriak izan behar dira, hau da, erabiltzaileek inolako hutsegite-arriskurik gabe lan egin behar dute haiekin. Sistema bakoitzak bere fidagarritasun maila du. Fidagarritasun hori lortzeak bere kostua du; hori dela-eta, oreka bat bilatu behar da lortu nahi den fidagarritasunaren eta makinak fabrikazio-prozesuan duen garrantziaren artean.

Fidagarritasunak eragin zuzena du prozesu amaieran lortuko den produktuan. Errendimendu funtzional egokiaren giltzarria diseinu-fasea da, bizitza-zikloak berekin dituen kostuen murrizketa eta segurtasuna bermatzeko. Hortaz, fidagarritasun ikerketa gehienak produktuaren diseinuan biltzen dira. Produktuaren diseinuan egin daitezkeen hobekuntzak hobeto identifikatzeko, lagungarria da gertatu daitezkeen akatsak aztertzea eta ulertzea.

Mantentze-lanak eta fidagarritasuna

Mantenua da ekipoen, makinen, instalazioen eta zerbitzuen funtzionamendu egoki eta jarraia ziurtatzen duen teknika-multzoa. Fidagarritasuna eta mantenua zuzenki erlazionatuta daude eta biak batera aztertzea da egokiena.

Bi mantenu mota bereiztu daitezke: prebentiboa eta zuzentzailea. Lehenengoa osatzen duten ekintzen helburua da makina eta instalazioak erabilera-egoera egokian mantentzea, langileentzako seguruak izatea, haien iraupena luzatzea, ezusteko geldialdiak ekiditea, produkzioan ahalik eta denbora gehien egotea, eta baita eskatutako kalitateaz fabrikatzeko ahalmena izatea ere. Bigarrena, aldiz, hutsegitea gertatu denean egiten diren ekintzak dira, ekipoak funtzionamendu oneko egoerara bueltatzeko.

Prebentziozko mantenua

Produkzio-industria gehienetan, hobe da mantentze prebentiboa ezartzea zuzentzailea baino, produkzioa ez oztopatzeko eta sistema-hausturak eragin ditzakeen ezustekoak ekiditeko. Mantenu prebentiboak berekin dakartzan ekintzen kostu finalak askoz txikiagoak dira zuzentzaileak dakartzan hutsegiteen zuzenketarenak baino. Hiru mota daude:

- Programaturiko mantenua: berrikusteak parametro batzuen menpe programatzen dira (denbora, funtzionamendu-denbora, kilometrajea, etab.). Esate baterako, kotxe batean programaturiko mantenua ezartzen da: gurpilen presioaren kontrola hiru hilabeterik behin, motorraren olio aldaketa 10 000 km-ro...

- Mantenu prediktiboa: makina eta tresnen egoera une oro ezagutu daiteke hainbat metodo eta tekniken bitartez (garapenaren obserbazioa, neurketa eta kontrola); modu horretan akatsa gertatu aurretik egin daiteke lan.

- Aukerako mantenua: sistemaren geldiuneak aprobetxatzen dira beharrezko errebisioak eta ekintzak egiteko. Ekipoen edo instalakuntzen geldialdiak ekidin daitezke mantenu mota honekin.

Sistema motak

Sistema baten fidagarritasuna determinatzen dute sistemako elementu bakoitzarenak eta elementuen arteko konexioak. Elementuen hutsegiteak edo funtzionamendu egoerak definituko ditu sistemaren hutsegiteak edo funtzionamendu egoera. Hau jakinda, bi sistema mota aztertuko dira.

Serieko sistema [1]

Konfigurazio honetan, edozein elementuren hutsegiteak sistema osoarena dakar. Serieko sistema batean, elementu guztiek era egoki batean funtzionatu behar dute sistemak ondo funtzionatu ahal izateko.

Sistemaren fidagarritasuna, beraz, elementu guztiek ondo funtzionatzeko dagoen probabilitatea da. Elementu guztien bizitza-denbora independentea denez, alegia, ez beste elementuek baldintzatua, sistemaren fidagarritasuna izango da elementu guztien fidagarritasunaren biderketa:

: elementu bakoitzaren fidagarritasuna.

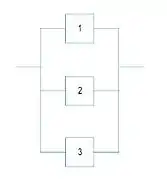

Paraleloko sistema[2]

Paraleloko konfigurazio batean, gutxienez elementu batek ondo funtzionatu behar du sistema guztiak funtzionatzeko; beraz, elementuak erredundanteak dira. Erredundantzia sistemen fidagarritasuna hobetzeko erabiltzen den metodoa da. Ondorengo formularen bitartez kalkulatzen da fidagarritasuna:

: elementu bakoitzaren fidagarritasuna.

Paraleloko sistema batean, fidagarritasun handiena duen elementuak baldintzatzen du gehien sistemarena. Paraleloko modeloaren berezko ezaugarria erredundantzia da, hau da, funtzio bat betetzeko hainbat elementu daude. Bi erredundantzia mota izan daiteke:

- Erredundantzia aktiboa: kasu honetan elementu erredundante guztiak aktibo daude aldi berean.

- Erredundantzia sekuentziala: honetan elementu erredundanteak bakarrik hartuko du parte agindu bat heltzen zaionean elementu baten hutsegiteagatik.

Hutsegite-tasaren eboluzioa denboran zehar

Bainuontzi-kurba [3]

Bainuontzi-kurbak makina bati eta honen akatsei buruzko informazio esanguratsua ematen digu. Kurba hori hiru zatitan banatzen da: haurtzaroa (hasierako fasea), funtzionamendu normala eta zahartzaroa.

- Hasierako fasea: zati honetan sistemaren hasierako momentuak adierazten dira. Sistema bat ezartzean, ekoizpenera egokitu behar da aldaketa ugari eginez. Ondorioz, hasieran akats asko agertzen dira, ekoizpenera egokitzen den funtzionamendua aurkitu arte.

- Funtzionamendu normala: behin egokituta, sistemak funtzionamendu erregular bat izango du eta behar den moduan fabrikatuko du, ezusteko bat gertatzen ez bada.

- Zahartzaroa: Normala da sistemaren elementuak huts egiten hastea denbora luzez lanean aritu direnean. Egoera hau nekearen ondorioz gertatzen da, elementuak funtzionamendu konstantearen ondorioz kontsumituz baitoaz.

Matxuren arteko denbora (MTBF)

Praktikan, fidagarritasuna bi matxuren arteko batezbesteko denbora bezala neurtzen da (Mean Time Between Failures; MTBF).

Demagun N elementuko produktu bat dagoela T denboran zehar lan egiten, eta denbora tarte honetan hainbat elementuk huts egin dutela (batzuek hainbat alditan); kasu honetan i-garren elementuak ni matxura izan ditu. Beraz, produktu horretarako batezbesteko matxura kopurua hurrengoa da:

Hots, matxura tasa da:

Matxura tasa TF (%) = (matxura kopurua / probatutako unitate kopurua)·100

Matxura tasa TF (N) = (matxura kopurua / funtzionamendu denbora totala)·(1/h)

MTBF T eta -ren zatidura da:

Edo:

Matxura gertatu arte batezbesteko denbora (MTTF)

Matxurara arteko batezbesteko denbora (Mean Time To Failure; MTTF), sistema baten kalitatea zehazteko erabiltzen den beste parametro bat da, matxura tasarekin λ(t) batera.

Esaterako, N elementu berdinekin entseguak egiten badira eta bakoitzaren funtzionamendu-denbora (t=0 aldiunetik matxura bat gertatu arte) neurtzen bada, MTTF balioa denbora horien guztien batezbestekoa da:

Erreferentziak

- (Gaztelaniaz) Circuito en Serie. (Noiz kontsultatua: 2017-05-04).

- (Gaztelaniaz) Área de Sistemas Paralelos - Wikiversidad. (Noiz kontsultatua: 2017-05-04).

- MANTENIMIENTO INDUSTRIAL Curva de la bañera. 2016-06-14 (Noiz kontsultatua: 2017-05-04).

Kanpo estekak

- (Gaztelaniaz) Circuito en serie

- (Gaztelaniaz) Mantenimiento industrial - Curva de la bañera

- (Gaztelaniaz) Área de sistemas paralelos gaztelaniazko Wikibertsitatean