Altzairu

Altzairua burdinaz eta karbonoz osatutako aleazioa da. Oro har, altzairu aleazioetan, karbonoaren pisua % 2,1 baino txikiagoa izaten da, eta balio arruntenak % 0,2 eta % 0,3 inguruan daude. Karbonoaren masa % 2tik gorakoa bada, burdinurtu deritzen aleazio hauskorrak lortzen dira, forjatu ezin direnez moldeatze bidez lantzen direnak.

| Altzairu | |

|---|---|

| |

| Konposizioa | burdina eta karbono |

| Aurkitze data | 1865 |

| Mota | burdinazko aleazio |

| Ezaugarriak | |

| Dentsitatea | 7.850 kg/m³ (20 °C, solido) |

| Identifikatzaileak | |

| MeSH | D013232 |

Adiera zabalagoan, bi osagai horiez gain, beste zenbait osagai izan ditzakeen aleazioa da altzairua. Hori dela eta, altzairu bereziak defini daitezke, besteak beste, altzairu herdoilgaitza. Aleazioetan erabiltzen diren beste elementu batzuk dira manganesoa, kromoa, banadioa eta tungstenoa.

Ez dira altzairua eta burdina nahasi behar. Burdinaren eta altzairuaren arteko desberdintasun nagusia karbonoaren ehunekoa da; altzairua, burdinaz eta karbonoz % 0,008 eta % 2,11 arteko portzentajean dago osatuta. Ehuneko horretatik aurrera, burdinarekin egindako beste aleazioak ez dira altzairutzat hartzen. Altzairuak burdinaren ezaugarri metalikoak mantentzen ditu, baina karbonoa eta beste elementu metaliko zein ez-metaliko batzuk gehitzeak haren propietate fisiko-kimikoak hobetzen ditu.

| Altzairuak |

|---|

|

| Faseak |

|

| Mikroestrukturak |

|

| Motak |

|

| Burdinan oinarritutako beste material batzuk |

|

Burdina-karbonoaren fase-diagrama

Historia

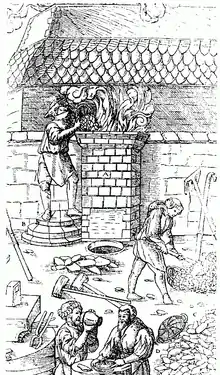

Pizkundea baino arinago altzairua metodo ez oso eraginkorren bidez egiten bazen ere, horren erabilera askoz arruntago bihurtu zen ekoizpen metodo egokiagoak asmatu zirenean, XVII. mendean. Bessemer prozesua asmatu zenean, XIX. mendearen erdialdean, altzairua modu masiboan ekoitzitako material merkea izatera heldu zen. Prozesuak geroago izan zituen hobekuntzei esker, ekoizpen-kostua are gehiago jaitsi zen, eta kalitatea handitu egin zen.

Egun, altzairua munduko materialik arruntenetakoa da, urtero 1.400 milioi tona kubiko (2010) ekoizten baitira. Osagai nagusietakoa da eraikin, azpiegitura, tresna, itsasontzi, automobil, makina zein armetan.

Altzairu hitza latinezko aciariusetik dator, eta hura, berriz acies hitzetik, hau da, hizkuntza horretan, arma ahul baten ertzari deitzen zaiona. Aciarius, beraz, metal egokia litzateke (bere gogortasunagatik eta erresistentziagatik) arma eta tresnen ebaketa zatian jartzeko. Ezezaguna da mineralen fusiotik burdina lortzeko teknika noiz aurkitu zen data zehatza. Hala ere, burdinazko tresnen lehen aztarna arkeologikoak K.a. 3000. urtekoak dira, eta Egipton aurkitu ziren, nahiz aurreko apaingarrien aztarnak dauden. Quinto Horacio Flacok adierazi zuen falkata bezalako altzairuzko armak, Iberiar penintsulan, jada K.a. I. mendean erabiltzen zirela, erromatarren tropek altzairu norikoa (latinez: chalybs noricus) erabiltzen zuten bitartean[1]. Txinako Han dinastiaren garaian, altzairua burdin forjatua burdin urtua urtuz ekoizten zen, K.a. I. mendean, gutxi gorabehera[2]. Wootz altzairua sortzeko ekoizpen-metodoak ere hartu zituzten Indian eta Sri Lankan, K.a. 300. urte inguruan sortutako prozesuan, eta Txinara esportatu zen. Hasierako metodo horrek haize-labe bat erabiltzen zuen, montzoiak bultzatuta[3][4]. Burdinaren aleazio bat ere Damaskoko altzairua izenez ezaguna zen, bere baitan (milioiko 1.000 zati edo arroka konposizioaren % 0,1 baino gutxiagoko kontzentrazioetan) material ezberdin ugari zituena. Peter Paufler-ek egindako ikerketek iradoki zuten karbono- nanohodiak sartzen zirela bere egituran, eta horrek altzairu horren nolakotasun batzuk azal zitzakeen —esaterako, iraunkortasuna eta ertzari eusteko gaitasuna—, nahiz eta posible den, garai hartako teknologiagatik, kasualitatez lortua izatea eta ez aurrez pentsatutako diseinu baten bidez[5].

IX eta X. mendeen artean, Merv-en, altzairu arragoa ekoizten zen, eta, bertan, hainbat teknikaren bidez, burdina eta ikatza berotuz eta hoztuz lortzen zen altzairua. Song dinastiaren garaian, XI. mendean, Txinan, altzairuaren ekoizpena bi teknika erabiliz egiten zen: lehenengoak kalitate baxuko altzairua —berganesko metodoa— ekoizten zuen, ez baitzen homogeneoa, eta bigarrenak, Bessemer metodoaren aitzindaria, ikatza kentzen zuen behin eta berriz forjatuz eta bat-batean hoztuz[6].

Industria erabilerarako burdina K.a. 1500. urte inguruan aurkitu zen Metsamor eta Ararat mendian, Armenian[7]. Burdinaren teknologia luzaroan gorde zen isilpean, K.a. 1200. urte inguruan asko hedatu zen arte.

Erdi Aro arte, ez dago erregistrorik gogorgarritasuna ezagutzen zela adierazten duenik. Altzairua fabrikatzeko metodo zaharrak labean burdin biguna lortzea zen, egur-ikatz eta aire-tiroarekin, ondoren zepak kentzearekin burdin biguna mailukatuz eta zementatzeko karburatuz. Gero, zementazioa, altzairu zementatua buztinezko arragoetan urtuz, perfekzionatu egin zen, eta Sheffield-en (Ingalaterra), 1740tik aurrera, arragoa altzairuak lortu ziren. Teknika Benjamin Huntsman-ek garatu zuen.

1856an, Henry Bessemer-ek altzairua kantitate handietan ekoitzi ahal izateko metodo bat garatu zuen, baina, fosforoa eta sufrea proportzio txikietan zituen burdina soilik erabil zitekeenez, baztertu egin zen. Hurrengo urtean, Carl Wilhelm Siemens-ek beste bat sortu zuen (Martin-Siemens prozesua deitua), zeinean altzairua burdin bigun eta burdin oxido galdaketaren deskarburaziotik ekoizten zen olio, koke-gasa edo azken horren labeko gasa-nahaste berotzearen produktu gisa. Metodo hori ere zaharkituta geratu da.

1878an, Siemens izan zen altzairuzko labeak berotzeko elektrizitatea erabiltzen lehena; merkataritza ekoizpenerako arku elektrikoko labeen erabilera, 1902an hasi zuen Paul Héroultek, aluminioa urtzeko metodo modernoaren asmatzaileetako bat izan zena. Metodo horretan, labean, arku elektriko bat pasarazten da konposizio ezaguna den altzairu txatarra eta labearen sabaian kokatutako karbono elektrodo handien artean.

1948an, LD oxigenoaren oinarrizko prozesua asmatu zen. Bigarren Mundu Gerraren ostean, altzairuaren fintze prozesuetarako, airearen ordez oxigeno puruarekin esperimentuak egiten hasi ziren hainbat herrialdetan. Arrakasta Austrian lortu zen 1948an, Linz hiritik gertu zegoen altzairu fabrika batean, Donawitz-ek oinarrizko oxigenoa edo LD prozesua garatu zuenean.

1950ean, etengabeko galdaketa-prozesua asmatu zen, sekzio konstanteko eta kantitate handietan ijetzitako altzairuzko profilak ekoitzi behar denean erabiltzen dena. Prozesua behar den forma duen moldea arrago baten azpian jartzean datza, urtutako materiala moldean pixkanaka dosifikatzeko balbula baten bidez. Grabitatez, urtutako materiala ur-sistema baten bidez hozten den moldetik igarotzen da; urtutako materiala, molde hotzetik igarotzean, oretsu bihurtzen da, eta moldearen forma hartzen du. Ondoren, materiala sistemaren kanpoalderantz arrastatzen duten arrabol batzuen bidez moldatzen da. Materiala beharrezko formarekin eta luzera egokiarekin osatu ondoren, moztu eta gordetzen da.

Gaur egun, metal eta metaloide batzuk ferroaleazio moduan erabiltzen dira, eta, altzairuarekin elkartzean, gogortasun eta erresistentzia kalitate bikainak ematen dizkiote[7].

Gaur egun, altzairuaren fabrikazio-prozesua bigarren mailako metalurgia deritzonak osatzen du. Etapa horretan, altzairu likidoari nahi diren propietate kimikoak, tenperatura, gas-edukia, inklusio-maila eta ezpurutasun-maila ematen zaizkio. Metalurgia sekundarioaren unitate ohikoena koilara-labea da. Hor ekoitzitako altzairua prest dago modu konbentzionalean galdatzeko edo etengabeko galdaketan.

Altzairuak, egitura metalikoen eraikuntzarako duen eta izan duen erabilera intentsiboak, arrakasta handiak eta porrot handiak ezagutu ditu, behintzat materialen zientziaren aurrerapena ahalbidetu dutenak. Hala, 1940ko azaroaren 7an, munduak Tacoma Narrows zubiaren erorketa ikusi zuen, haizearekin erresonantzian sartu zenean. Ordurako, Industria Iraultzaren lehen urteetan, tren-ardatzen haustura goiztiarrak gertatu ziren, William Rankine materialaren nekea postulatzera eraman zutenak, eta Bigarren Mundu Gerran Estatu Batuetako Liberty zamaontzien ustekabeko hondoratzea gertatu zen, altzairua hauskortu egin baitzen tenperaturaren beherakada hutsagatik[8], hasieran soldadurei egotzitako arazoa izan bazen ere.

Munduko hainbat eskualdetan, altzairuak garrantzia handia du jendartearen, industriaren eta merkataritzaren dinamikarako.

Propietate fisiko-kimikoak

Zaila da altzairuaren propietate fisiko eta mekanikoak ezartzea, altzairuaren osaeraren doikuntzekin eta hainbat tratamendu termiko, kimiko edo mekanikorekin ezaugarri egokiak dituzten konbinazioak lor baitaitezke aplikazio askotarako, baina propietate orokor batzuk aipa daitezke:

- Batez besteko dentsitatea 7850 kg/m³ da.

- Tenperaturaren arabera, altzairua uzkurtu, dilatatu edo urtu egin daiteke.

- Altzairuaren urtze-puntua aleazio-motaren eta aleazioan parte hartzen duten elementuen ehunekoen araberakoa da. Altzairuak, maiz, 1375 °C inguruko fusio-tenperaturak izaten ditu eta, oro har, fusiorako beharrezkoa den tenperatura handitu egiten da karbono-ehunekoa handitu ahala.

- Korrosioa da altzairuen desabantailarik handiena; izan ere, burdina oso erraz oxidatzen da. Tradizioz, altzairuak hainbat gainazal-tratamendu erabiliz babestu izan dira.

- Elektrizitate-eroaletasun handia du. Konposizioaren araberakoa da, baina 3 · 106 S/m ingurukoa izaten da.

Altzairu motak

Fabrikatzeko moduaren arabera:

- Altzairu elektrikoa

- Altzairu urtua

- Altzairu barea

- Altzairu eferbeszentea

- Altzairu frijitua

- Altzairu tenkatua

Lantzeko moduaren arabera:

- Altzairu moldekatua

- Altzairu forjatua

- Altzairu ijeztua

Konposizioaren eta egituraren arabera:

- Altzairu arruntak

- Altzairu aleatuak edo bereziak

Erabileren arabera:

- Imanetarako altzairua edo altzairu magnetikoa

- Autotenplaketarako altzairua

- Eraikuntzako altzairua

- Ebaketa azkarreko altzairua

- Izoztutako altzairu urtua

- Ebaketa-altzairua

- Altzairu deformaezina

- Altzairu herdoilgaitza

- Erreminta-altzairua

- Malgukietarako altzairua

- Altzairu erregogorra

- Errodamenduetarako altzairua

- Izoztutako altzairu urtua

- Dekoletatze-altzairua

Aplikazioaren arabera:

- Eraikuntza-altzairuak

- Erabilera orokorreko altzairuak

- Zementatutako altzairuak

- Tenplaketa eta iraoketarako altzairuak

- Altzairu herdoilgaitzak edo erabilera berezietarakoak

- Ebaketa- eta mekanizazio-erremintetarako altzairuak

Tratamendu termikoak

Tratamendu termiko egokiaren bidez, nabarmen handitzen dira altzairuaren propietate mekanikoak: gogortasuna, zailtasuna eta erresistentzia mekanikoa. Tratamendu termikoek materialaren mikroegitura aldatzen dutenez, altzairuaren propietate makroskopikoak ere aldatzen dituzte.

Konposizio kimikoa aldatu gabe altzairuari aplika dakizkiokeen tratamendu termikoak hauek dira:

- Tenplaketa

- Iraoketa

- Suberaketa

- Normalizazioa

Arruntenak suberaketa, tenplaketa eta iraoketa dira.Tratamendu termiko horiek gehien bat hipereutektoideak diren altzairuekin erabiltzen dira, alegia, konposizio eutektoideak baino karbono kantitate handiagoa dutenekin (% 0,8 ingurutik gora). Altzairu hipoeutektoideetarako tratamendu gutxiago dira eraginkorrak.

Suberaketa altzairuaren barne-tentsio lokalak arintzeko behar den beste berotuz eta ondoren era kontrolatuan hoztuz egiten da.Ez da material guztian gertatzen, era lokalean ematen da. Altzairu bat suberatzeko lortu behar den tenperatura, altzairuan aleatuta dauden elementuen eta suberaketa motaren araberakoa da.

Tenplaketa egiteko, altzairua austenita sortzeko beste berotu eta gero, gehienetan, uretan edo oliotan arin hozten da. Hozte arin horren bidez, martensita egitura gogor eta hauskorra lortzen da. Ondoren, altzairua iraotu egiten da, hau da, suberaketa berezi bat aplikatzen zaio hauskortasuna murrizteko. Iraoketa hori eginez martensita kantitate bat zementita edo esferoidita bihurtzen da eta, horren ondorioz, barneko akats eta tentsioak gutxitzen dira. Haren emaitza altzairu harikorragoa eta hauskaitzagoa izaten da.

Erabilerak

Mota guztietako altzairuak erabiltzen dira gure eguneroko bizitzan, erreminta, tresna, ekipo mekaniko gisa eta etxetresna elektrikoen eta, oro har, makinen osagai gisa, baita bizi garen etxebizitzen egituretan eta eraikin moderno gehienetan ere.

Munduko ekoizpena

2019an, munduko altzairu ekoizpenari buruz dauden datuak, urtean milioi tonatan[9][10]:

| Sailkapena | Herrialdea | Milioi tona |

|---|---|---|

| 1 | 996,3 | |

| 2 | 111,2 | |

| 3 | 99,3 | |

| 4 | 87,9 | |

| 5 | 71,6 | |

| 6 | 71,4 | |

| 7 | 39,7 | |

| 8 | 33,7 | |

| 9 | 32,2 | |

| 10 | 31,9 | |

| 15 | 18,6 | |

| 17 | 13,6 | |

| 31 | 4,6 |

Erreferentziak

- "Noricus ensis", Horace, Odes, i. 16.9

- Gernet, 69.

- Needham, Volume 4, Part 1, 282.

- G. Juleff. (1996). An ancient wind powered iron smelting technology in Sri Lanka. 379, 60-63 or. doi:..

- Sanderson, Katharine. (15 de noviembre de 2006). Sharpest cut from nanotube sword: Carbon nanotech may have given swords of Damascus their edge. .

- Hartwell, Robert. «Markets, Technology and the Structure of Enterprise in the Development of the Eleventh Century Chinese Iron and Steel Industry.» Journal of Economic History 26 (1966). pp. 53-54.

- Elgoibarko Makina erremintaren Museoa

- Constance Tripper, del Departamento de Ingeniería de la Universidad de Cambridge, determinó que las roturas en el casco de los cargueros Liberty se debieron a que el acero fue sometido a temperatura suficientemente baja para que mostrara comportamiento frágil y estableciendo en consecuencia la existencia de una temperatura de transición dúctil-frágil.

- «World Crude Steel Production - Summary» World Steel.

- «Global crude steel output increases by 3.4% in 2019» World Steel.

Ikus, gainera

Kanpo estekak

- 30 urteko garapen teknologikoa altzairugintzan: bere eragina Euskal Herrian; J.M. Rodriguez Ibabe, J.J. Urkola Galarza. RIEV 1995.

- Altzairuen zailtasuna hauskor/harikor transizioan, M.A. Linaza, J.M. Rodriguez Ibabe, J.J. Urkola Galarza. Elhuyar 1995.