Thermo-mechanische Ermüdung

Als thermo-mechanische Ermüdung (englisch thermo-mechanical fatigue, Abkürzung auch im deutschen Sprachgebrauch häufig TMF, seltener TME) wird die Überlagerung einer mechanischen Ermüdungsbelastung mit einer zyklischen thermischen Belastung bezeichnet. Sie ist wichtig bei der Auslegung und Konstruktion von thermisch und mechanisch belasteten Bauteilen wie Gasturbinen und Turbinen für Flugzeuge.

Abgrenzung

Herkömmliche Materialermüdung ist die zyklische, mechanische Belastung des Materials bei isothermen Verhältnissen (konstanter Temperatur), die schließlich zum Verlust von Festigkeit und zum Materialversagen durch Bruch führen kann.

Thermische Ermüdung dagegen ist die zyklische Belastung des Materials durch Temperaturänderungen ohne Krafteinwirkung. Hier tritt das Materialversagen durch Thermospannungsgradienten ein.

Grundlagen

Ein Bauteil, wie auch eine Probe unter thermo-mechanischer Belastung unterliegt zugleich einer zyklischen mechanischen Dehnung , z. B. durch Fliehkräfte, und einer zyklischen thermischen Dehnung . Somit unterliegt das Material der Gesamtdehnung:

Typen

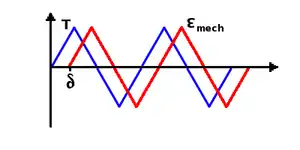

Zwischen der zyklischen thermischen und mechanischen Belastung kann eine Phasenverschiebung existieren, die die Ermüdungslebensdauer sowie die plastische Verformung merklich beeinflusst. Anhand der Phasenverschiebung unterscheidet man mehrere Fälle eines thermo-mechanischen Versuches:

- In-Phase-Test (IP): = 0°, d. h. die Probe erfährt gleichzeitig eine Dehnung durch eine Zugkraft, wie auch eine thermische Ausdehnung durch Erwärmen

- Out-Of-Phase-Test (OP, manchmal auch OOP): = 180°, d. h. die Probe erfährt gleichzeitig eine Stauchung durch eine Druckkraft, wie auch eine thermische Ausdehnung durch Erwärmen

- Clockwise-Diamond-Test (CD): = +90°, dies ist der klassische CD-Test

- Counter-Clockwise-Diamond-Test (CCD): = -90°, dies ist der klassische CCD-Test

Im Allgemeinen kann jeder TMF-Test mit als CD- bzw. CCD-Test betrachtet werden.

Die größte Materialbelastung tritt beim OP-Test auf, sodass hier die Ermüdungslebensdauer in den meisten Fällen am geringsten ist. Die Lebensdauern von IP-, OP- bzw. verschiedener (C)CD-Tests sind nicht miteinander oder mit isothermen bzw. thermischen Ermüdungstests vergleichbar, da die Belastungen das Materials sehr komplex und nicht vorhersehbar sind.

Ein Bauteil (z. B. Turbinenschaufel) kann in verschiedenen Bereichen unterschiedlichen Arten von thermo-mechanischer Belastung ausgesetzt sein (z. B. IP-Belastung an der Eintrittskante, CCD-Bedingungen im Schaufelmaterial).

Weiterhin wird ein TMF-Versuch charakterisiert durch:

- die Heiz- bzw. Kühlraten (üblicherweise ca. 10 K/s)

- die Haltezeit bei Maximaltemperatur

- seine untere und obere Temperaturgrenze

- die mechanische Dehnungsamplitude und eine evtl. vorhandene Mitteldehnung , die eine nicht-symmetrische Dehnungsaufbringung zur Folge hat:

- .

Als Ergebnis mehrerer TMF-Versuche erhält man Dehnungs-Wöhlerdiagramme, die bei der Bauteilauslegung wichtig sind.

Anwendung

Flugturbinenwerkstoffe werden im TMF-Versuch getestet, um die Start-Landezyklen zu simulieren. Beim Start einer Turbine wird der Werkstoff schnell von Umgebungstemperatur auf Betriebstemperatur (ca. 1050 °C) erhitzt, bei gleichzeitiger mechanischer Beanspruchung; umgekehrt dann bei der Landung und dem Abschalten der Turbinen. Da heutige Turbinenschaufeln hauptsächlich aus einkristallinen Nickelbasis-Superlegierungen bestehen, die bei hohen Temperaturen auch gegen Korrosion und Oxidation anfällig sind, werden die Bauteile häufig mit einer Oxidationsschutzschicht oder mit Wärmedämmschichten (engl. Thermal Barrier Coating, abgekürzt TBC) vor dem Angriff geschützt.

Für Fahrzeugmotoren werden spezielle TMF-Tests eingesetzt, bei dem zur TMF-Belastung noch zusätzlich eine hochfrequente Vibrationsbelastung überlagert wird, um die Schädigung im späteren Einsatz besser simulieren zu können.

Komplexität

Neben der reinen thermo-mechanischen Ermüdungsbelastung wirken auf ein Bauteil im Einsatz noch weitere Belastungen ein:

- HCF-Ermüdung (High Cycle Fatigue), z. B. durch Vibrationen im Motor / in der Turbine (Langzeitermüdung)

- LCF-Ermüdung (Low Cycle Fatigue), bei niedriger Lastspielzahl (Kurzzeitermüdung)

- Kriechbelastung, z. B. durch die Zentrifugalkraft auf eine Turbinenschaufel

- Reibermüdung/tribologische Belastung, z. B. in den Schwalbenschwanzeinspannungen der Turbinenschaufel

- Oxidation, z. B. durch die heiße Umgebungstemperatur

- Heißgaskorrosion, z. B. durch Abgase, die korrosive Verbrennungsprodukte enthalten

- Impaktbelastung, z. B. durch Vogelschlag.

Da jede dieser einzelnen Belastungen schon komplexe Reaktionen im Material auslösen können, ist die Gesamtbelastung nicht einfach die Summe der Einzelbelastungen, sondern muss gesondert in einem Bauteilversuch untersucht werden.

Hingegen ist es für die Materialforschung wichtig, die einzelnen Schädigungseinflüsse separat zu untersuchen, da so bei der Legierungsentwicklung und der Feststellung der Schadensmechanismen spezielle Anpassungen vorgenommen werden können.

Literatur

- Ralf Bürgel: Handbuch Hochtemperatur-Werkstofftechnik. Grundlagen, 3. Auflage, Friedrich Vieweg & Sohn Verlag, Wiesbaden 2006, ISBN 978-3-528-23107-1.

- Horst Biermann, Lutz Krüger (Hrsg.): Moderne Methoden der Werkstoffprüfung. Wiley-VCH Verlag GmbH, Weinheim 2015, ISBN 978-3-527-33413-1.

Weblinks

- Thermomechanische Ermüdung (abgerufen am 18. Oktober 2019)

- Innovative Prüfmethodik (abgerufen am 18. Oktober 2019)

- Werkstoffeinsatz bei hohen Temperaturen (abgerufen am 18. Oktober 2019)

- Einfluss der Temperatur-Dehnung Phasenlage auf das thermomechanische Ermüdungsverhalten von Ni-Basis-Legierungen (abgerufen am 18. Oktober 2019)

- Temperaturwechselverhalten ein- und mehrphasiger metallischer Werkstoffe in der Rissinitiierungs- und Rissfortschrittsphase (abgerufen am 18. Oktober 2019)