Rohr (Technik)

Ein Rohr (auch: eine Röhre) ist ein länglicher Hohlkörper, dessen Länge in der Regel wesentlich größer als sein Durchmesser ist. Im Gegensatz zu einem Schlauch ist ein Rohr aus relativ unflexiblem Material gefertigt.

Verwendung

Rohre haben in der Regel einen kreisrunden Querschnitt, der für die gebräuchlichsten Anwendungsfälle die optimale Bauform ist. Rohre, die als Balken oder Stab verwendet werden sollen, werden auch mit rechteckigen, ovalen und anderen Querschnitten hergestellt. Sie sind dann in einer Richtung höher belastbar (Festigkeit) und besitzen auch eine geringere Verformung (Steifigkeit).

Rohre werden für folgende Funktionen genutzt:

- als Transportweg einer Rohrleitung für Flüssigkeiten (siehe auch Wasserleitung, Siederohr, …), Gase oder rieselfähige Festkörper

- als konstruktives Element im Maschinenbau, zum Beispiel als Achsen oder Wellen

- als statisches Element, zum Beispiel in Form eines Gitterrahmens

- als Halbzeug für verschiedene Anwendungen, beispielsweise für Stoßdämpfer

- als Transportweg eines Rohrpostsystems

Biegt man ein gerades Rohr mit Hilfe einer Rohrbiegevorrichtung, so entsteht ein Rohrbogen.

Der Einsatzbereich eines Rohres wird durch seine Eigenschaften wie Querschnitt, Werkstoff, Oberflächengüte, Durchmesser (DN) und Druckstufe (PN) bestimmt.

Werkstoffe und Herstellung

Rohre werden aus den unterschiedlichsten Werkstoffen gefertigt und sind nicht bis wenig flexibel (im Gegensatz zum Schlauch).

Folgende metallische Werkstoffe kommen zum Einsatz:

- (rostfreier) Stahl (im Trinkwassertransportbereich tlw. mit Zementmörtelauskleidung), siehe auch Stahlrohr

- Gusseisen (hier erfolgt die Herstellung durch Gießen).

- Kupfer, Messing

- Nickellegierungen, Titanlegierungen, Aluminiumlegierungen

- Kombination aus Kunststoff und Metall (Mehrschichtverbundrohr), bspw. Kunststoffmantelrohr ("KMR"-Rohr")

- Kombination aus Glas und Metall (Email)

- und, heute nur noch selten verwendet, Blei

Weiterhin werden Rohre auch aus nicht-metallischen Werkstoffen hergestellt:

- synthetische Polymere (Kunststoffe) siehe unten

- Beton und Stahlbeton

- Kunstharzbeton

- Faserzement

- Keramik

- Glas (siehe unten)

- Glasfaserverstärkte Kunststoffrohre („GfK“-Rohre)

- Holz (Deichel oder Teuchel)

- Basalt

- Ton

- Steingut

Nach Harald Roscher lassen sich Ver- und Entsorgungsleitungen in Rohrgenerationen einteilen, die sich auf die Haupteinsatzzeiten verschiedener Materialgenerationen beziehen. Beispielsweise wird Grauguss der „1. Generation“ seit 1930 nicht mehr eingesetzt, wohingegen Gusseisen mit Kugelgraphit bis heute verwendet wird. Die Verwendung von Polyethylen begann in den 1950er Jahren, wobei PE 100 („3. Generation“) erst ab 1995 Anwendung fand.[1]

Da Rohre und ihre Verbindungen die größte Investition von Ver- und Entsorgungsunternehmen sind, werden große Anstrengungen unternommen, den idealen Sanierungszeitpunkt zu bestimmen. Hierzu können zum einen die Rohrgenerationen mit ihren Herstellungs- und Materialspezifika und zum anderen eine materialtechnische Zustandsanalyse herangezogen werden, um die Restnutzungsdauer des Rohres zu bestimmen.[2] Ein Versagen des Rohres im Betriebszustand ließe nur noch die ausfallbedingte Instandhaltung (sog. Feuerwehrstrategie) als Sanierungsstrategie zu und ist i. d. R. mit höheren und v. a. ungeplanten Kosten verbunden.[3]

Metallrohre

Metallrohre werden heutzutage entweder mit einer geschweißten oder verfalzten Naht oder nahtlos hergestellt.

Wickelfalzrohre

Das Wickeln eines Blechstreifens zu einem Rohr ist besonders bei der Verwendung in der Raumlufttechnik verbreitet. Bei dieser Anwendung wird ein verzinktes Stahl-, Aluminium- oder Edelstahlband schraubförmig gebogen und an den Stoßstellen miteinander verfalzt. Durch die Falzverbindungen erhalten die Rohre eine hohe Steifigkeit. Diese Eigenschaft sowie die geringen Herstellungskosten im Vergleich zu anderen Lüftungsleitungen mit gleichem Volumenstrom sind die wesentlichen Faktoren für die große Verbreitung dieser Rohre.[4] Die EN 1506 legt Maße für Luftleitungen und Formstücke mit rundem Querschnitt fest. Sie gilt für Klima- und Lüftungsanlagen in Gebäuden, in denen sich Menschen aufhalten Luftleitungen.[5] Die Festigkeit und Dichtheit von Luftleitungen mit rundem Querschnitt aus Blech werden in der EN 12237 definiert.[6]

Geschweißt

Rohre mit geringer Wanddicke im Verhältnis zu ihrem Außendurchmesser werden i. d. R. als geschweißte Rohre gefertigt. Zunächst wird durch Biegen oder Walzen von Blech ein Hohlkörper hergestellt, der dann an den Stößen verschweißt wird. Rohre bis zu etwa einem Meter Durchmesser können längs geschweißt werden, größere Rohre werden als Wickelrohr spiralnahtgeschweißt und Großrohre aus Grobblechen gebogen und in Stücken verschweißt.

Nahtlos

Rohre bis zu einem Durchmesser von etwa 200 mm bei großen Wanddicken werden üblicherweise nahtlos hergestellt. Das bisher (für Nichteisenmetalle) meist angewandte Verfahren beruht darauf, dass ein glühendes Ausgangsstück – Block oder Bolzen genannt – aus Messing, Kupfer, Stahl etc. mittels einer hydraulischen Presse durch ein ringförmiges Werkzeug – Matrize genannt – gepresst wird (Strangpressen). Rohre aus Kupfer und Stahl müssen unmittelbar danach in Wasser rasch abgekühlt werden. Die Länge der gepressten Rohre beträgt in der Regel unter 50 m. Das Rohr ist hierbei wellig und weich, leicht biegsam, seine Dimensionen sind ungenau.

Neuere Verfahren der Herstellung nahtloser Rohre verfolgen das Ziel, möglichst lange Rohre kontinuierlich herzustellen. Die dabei angewandten Verfahren werden in ähnlicher Form schon bisher in der Drahtherstellung verwendet, wobei zunächst mittels Stranggießen ein NE-Rohr geformt wird, das unmittelbar danach durch Walzen im Durchmesser verkleinert wird.

Da es sich bei Rohren um rotationssymmetrische Bauteile handelt, können diese auch im Schleudergussverfahren hergestellt werden. Gussrohre erhalten häufig einen Überzug aus Epoxidharz (SML-Rohr) oder Zink oder eine Zementmörtelauskleidung.[1]

Nahtlose Rohre können auch durch plastisches Umformen gefertigt werden, z. B. Schrägwalzen, Stopfenwalzen, Streckreduzieren, Stoßbankverfahren oder insbesondere im Pilgerschrittverfahren. Das Patent auf das erste Verfahren zur Herstellung nahtloser Stahlrohre erhielten 1885 die Brüder Mannesmann. In weiteren Prozessschritten werden die Rohre oft durch Ziehen weiterverarbeitet, um bestimmte Durchmesser, Wandstärken, Materialfestigkeiten und Oberflächenqualitäten zu erzielen.

Ein Rohr kann auch kalt durch Tiefbohren aus Vollmaterial hergestellt werden, z. B. Holzrohre, oder heute Stahlrohre für spezielle Hochdruckanwendungen. Stahlrohre werden anschließend nicht gezogen. Eventuelle Konzentrizitätsfehler können durch Überdrehen der Außenwand ausgeglichen werden.[7]

Rohre als Halbfertigprodukte werden unter Umständen z. B. durch Schleifen, Honen, Reiben, Glattwalzen weiterverarbeitet, letztere insbesondere für Stahlrohre. Fertige Rohre werden in handelsübliche Längen (z. B. 6 m) geschnitten. Rohre mit kleinen Durchmessern gelangen meist zu so genannten „Coils“ gewickelt in den Handel.

Kunststoffrohre

Kunststoffrohre sind in Bereiche wie Abwasserentsorgung, Trinkwasser- und Gasversorgung, Kabelschutz sowie Landwirtschaft und Industrie von Bedeutung. Vorteile gegenüber Materialien wie Aluminium, Beton, Gusseisen, Kupfer und Stahl bestehen im geringen Gewicht, der Beständigkeit gegen Korrosion und Chemikalien sowie der einfachen Handhabung. Nahtlose Rohre entstehen durch Extrusion. Sie können mit verschiedenen Techniken verbunden werden, Klemm-, Preß- und Schweißverbindungen sind die Regel. Bestimmte Werkstoffe wie PVC können auch geklebt werden.

Weit verbreitet ist Polyethylenrohr aus HD-PE bzw. PE 100 zur Verteilung von Trinkwasser und Gas, insbesondere außerhalb von Gebäuden im Erdreich verlegt. Rohr aus PE-X kann auch als Warmwasser-Leitung sowie für Heizungsinstallationen verwendet werden. Ohne weitere Maßnahmen ist PE-X jedoch nicht sauerstoffdicht.[8]

Rohre aus PP bzw. PP-R werden seit langem für Installationen in der Gebäudetechnik verwendet und per Heizelement-Muffenschweißung verbunden. Auch das Heizelementstumpfschweißen (Spiegelschweißen) und das Heizwendelschweißen ist möglich.

In der Industrie werden chemikalienbeständige Rohrsysteme aus ABS und PVC verwendet. Rohr aus PVC-U wird häufig in den Druckstufen PN 10 und PN 16 verwendet und auch als transparentes Rohr angeboten. Rohre aus PVC-C können (im Gegensatz zu PVC-U) auch als Warmwasser-Leitungen verwendet werden. Diese Rohre wurden unter den Handelsnamen TC Quickpipe (grau) und Friatherm (gelblich) auch in der Gebäudeinstallation eingesetzt, ab 1990 mit den einheitlichen Außendurchmessern 16, 20, 25, 32, 40, 50, 63, 75 und 90 mm. Da es bei dauerhaft erhöhten Wassertemperaturen unter manchen Einsatzbedingungen nach einigen Jahren zu Undichtigkeiten an den Klebestellen kam, wurden die Systeme zurückgezogen. Der Hersteller der Friatherm-Rohre gestattet die Verwendung seiner Fittinge auch mit Quickpipe-Rohren.[9]

Abwasserleitungen werden insbesondere aus PE, PP und PVC sowie für spezielle Anwendungen aus GFK hergestellt.

Glasrohre

Für unterschiedlichste Nutzungen im Bereich der Leitung von Flüssigkeiten und Gasen werden auch Glasrohre (z. B. Borosilikatglasrohr) verwendet. Aufgrund ihrer hohen Korrosionsbeständigkeit werden Glasrohre für bestimmte Anwendungen bevorzugt vor anderen Werkstoffen gewählt. Glas ist ein etablierter Werkstoff für beispielsweise Abwasserleitungen von Laboren oder als Wärmetauscher in korrosiven Umgebungen.

Rohr aus vernetztem Polyethylen (PEX-Rohr)

Rohr aus vernetztem Polyethylen (PEX-Rohr) Stahlrohre

Stahlrohre Kunststoffrohre

Kunststoffrohre Bleirohre eines römischen Bades, Nähte gefalzt

Bleirohre eines römischen Bades, Nähte gefalzt GFK-Großrohre DN 3000

GFK-Großrohre DN 3000

Verbindungen

Rohrverbindungen werden geschraubt, weich- oder hartgelötet, geschweißt, geklebt, per Dichtung ineinander geschoben, per Spannring geklemmt, nur gesteckt oder gepresst. Es gibt auch Quetschverschraubungen.

Verbindungsmöglichkeiten sind Schweiß- und Lötnähte, Flansche, Muffen, Rohrverbindungselemente, Einwalzen, Spannringe, Formteile, Verschraubungen sowie vorgebogene Rohrstücke. Typische Formteile sind T-Stücke, Bögen 45°, 90° und 180°, sowie konzentrische und exzentrische Reduzierungen.

Rohre aus unterschiedlichen Materialien zu verbinden, ist oft schwierig, so bilden zwei unterschiedliche Metalle ein galvanisches Element und können an der Verbindungsstelle korrodieren.

Verarbeitung

Neben dem einfachen Ablängen mittels Sägen (z. B. Säbelsäge) oder durch Rohrabschneider werden Rohre in zunehmendem Maße auf Rohrlasermaschinen bearbeitet.

Abmessungen und Größenbezeichnungen

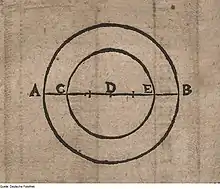

C-E = Innendurchmesser

A-C = Wandstärke

Bei der Auswahl und Kombination von Rohren ist zu beachten, dass die Nennweite, die garantieren soll, dass sich Rohre verschiedener Hersteller und verschiedener Druckstufen miteinander verbinden lassen, den „ungefähren“ (d. h. ab- oder aufgerundeten) Innendurchmesser des Rohres angibt. Eindeutiger ist die Angabe des Außendurchmessers, die (in Kombination mit der Wandstärke) ebenfalls häufig zur Kennzeichnung von Rohren verwendet wird. Zur Unterscheidung geht der Angabe der Nennweite stets die Abkürzung NW oder DN voraus. Oft wird beides angegeben.

Mit Ausnahme der traditionellen Gewinderohre werden die meisten Rohre heute in metrischen Maßen gefertigt und oft mit Außendurchmesser und Wandstärke in der Schreibweise „Aussendurchmesser x Wandstärke“ und in Millimetern gekennzeichnet, z. B.: 28 x 1,5. Den Innendurchmesser erhält man, indem man die doppelte Wandstärke vom Außendurchmesser abzieht: 28 - (2 x 1,5) = 25 mm.

Übliche Maßangaben:

- Die Nennweite wird auf Deutsch mit NW und international mit DN (Diameter Nominal) abgekürzt, bezeichnet den ungefähren Innendurchmesser des Rohres und dient als Kenngröße von zueinander passenden Leitungsbauteilen wie Rohren, Formstücken und Armaturen.

Angegeben wird heute meist eine ganze Zahl in Millimetern, z. B. NW 20 oder DN 25. (Nur die Nennweite von Gewinderohren sowie der dazugehörigen Fittings und Gewindebezeichnungen wird noch in Zoll angegeben - ganzzahlig und in Bruchzahlen.)[10] Der genaue Innendurchmesser kann um mehrere Millimeter von der angegebenen Nennweite abweichen und ist in der Norm festgelegt, die auf dem Rohr angegeben wird. Die Maßabweichungen resultieren daraus, dass Rohre für verschiedene Druckstufen unterschiedliche Wandstärken benötigen, der Außendurchmesser jedoch gleich bleiben soll, um einheitliche Fittings und Formstücke verwenden zu können. Rohre mit niedrigerer Druckstufe haben also einen etwas größeren Innendurchmessern als Rohre gleicher Nennweite aber höherer Druckstufe.

- Innendurchmesser in Millimeter wird auch mit ID (Inside Diameter) abgekürzt

- Außendurchmesser in Millimeter wird auch mit OD (Outside Diameter) abgekürzt

- Wanddicke in Millimeter

Zöllige Rohre

Früher bezogen sich die Rohr-Maße auf den Innendurchmesser. Ein 1" Rohr hatte also eine lichte Weite von 25,4 Millimeter. Mit der damaligen Stahlqualität ergab sich ein Außendurchmesser von etwa 33 Millimeter. Zum Außendurchmesser passend wurden auch die Gewinde, Formstücke (Winkel, Muffe, T-Stück) und Werkzeuge hergestellt. Als später die Stahlqualität verbessert wurde, konnten auch die Rohrwandungen dünner werden. Da aber die Formstücke und Gewindewerkzeuge nach dem Außendurchmesser hergestellt waren, wurden die Innendurchmesser größer. Damit vergrößerte sich auch das Innen-Volumen pro Meter und die mögliche Durchflussmenge.

In der Heizungs- und Sanitärtechnik entsprechen die Zollwerte keinem heutigen Maß mehr. „Zöllige“ Rohrmaße sind heute metrisch definiert. Die ISO-Norm ISO 228-1 legt beispielsweise die Gewindekennung fest. Der Rohrinnendurchmesser ist in der Norm nicht beschrieben.[11]

Edelstahlrohre

Die folgenden Tabellen geben beispielhaft Auskunft über die Abmessungen (in mm) von Edelstahl-Rohren nach EN, ISO und ASME:

| Serie A Rohrmaße nach EN 10357:2014-3 − Längsnahtgeschweißte Rohre aus nicht rostendem Stahl für Lebensmittel- und chemische Industrie − (Vorgängerdokument DIN 11850) – Reihe 2 (erweitert mit DN 6 und DN 8) | |||||||||||||||

| Nennweite DN/DIN | 6 | 8 | 10 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rohr-Außendurchmesser [mm] | 8 | 10 | 13 | 19 | 23 | 29 | 35 | 41 | 53 | 70 | 85 | 104 | 129 | 154 | 204 |

| Rohr-Innendurchmesser [mm] | 6,00 | 8,00 | 10,00 | 16,00 | 20,00 | 26,00 | 32,00 | 38,00 | 50,00 | 66,00 | 81,00 | 100,00 | 125,00 | 150,00 | 200,00 |

| Grenzabmaße Außen (±) | 0,05 | 0,05 | 0,05 | 0,10 | 0,10 | 0,12 | 0,15 | 0,15 | 0,25 | 0,30 | 0,43 | 0,52 | 0,65 | 0,77 | 1,02 |

| Wanddicke [mm] | 1,00 | 1,00 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 1,50 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 |

| Grenzabmaße Wand (±) | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 |

| Gewicht [kg/m] | 0,175 | 0,226 | 0,432 | 0,658 | 0,808 | 1,034 | 1,260 | 1,485 | 1,937 | 3,409 | 4,162 | 5,114 | 6,368 | 7,621 | 10,13 |

| Rohrmaße nach EN ISO 1127 – Reihe 1 - Nichtrostende Stahlrohre - | |||||||||||||||

| Nennweite DN/ISO | 6 | 8 | 10 | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 | 125 | 150 | 200 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rohr-Außendurchmesser [mm] | 10,2 | 13,5 | 17,2 | 21,3 | 26,9 | 33,7 | 42,4 | 48,3 | 60,3 | 76,1 | 88,9 | 114,3 | 139,7 | 168,3 | 219,1 |

| Rohr-Innendurchmesser [mm] | 7,00 | 10,30 | 14,00 | 18,10 | 23,70 | 29,70 | 38,40 | 44,30 | 56,30 | 72,10 | 84,30 | 109,70 | 134,50 | 163,10 | 213,9 |

| Grenzabmaße Außen (±) | 0,05 | 0,05 | 0,10 | 0,10 | 0,12 | 0,15 | 0,15 | 0,20 | 0,25 | 0,30 | 0,44 | 0,57 | 0,70 | 0,84 | 1,10 |

| Wanddicke [mm] | 1,60 | 1,60 | 1,60 | 1,60 | 1,60 | 2,00 | 2,00 | 2,00 | 2,00 | 2,00 | 2,30 | 2,30 | 2,60 | 2,60 | 2,60 |

| Grenzabmaße Wand (±) | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,12 | 0,12 | 0,13 | 0,13 | 0,15 |

| Gewicht [kg/m] | 0,345 | 0,477 | 0,626 | 0,790 | 1,015 | 1,589 | 2,026 | 2,321 | 2,923 | 3,715 | 4,993 | 6,458 | 8,936 | 10,801 | 14,112 |

| Reihe C Rohrmaße nach ASME-BPE 1997 (Nichtrostende Stahlrohre nach dem „Bioprocessing Equipment“-Standard) | |||||||||||

| Nennweite DN/OD | ¼" | ⅜" | ½" | ¾" | 1" | 1½" | 2" | 2½" | 3" | 4" | 6" |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Rohr-Außendurchmesser [mm] | 6,35 | 9,53 | 12,70 | 19,05 | 25,40 | 38,10 | 50,80 | 63,50 | 76,20 | 101,6 | 152,4 |

| Rohr-Innendurchmesser [mm] | 4,57 | 7,75 | 9,40 | 15,75 | 22,10 | 34,80 | 47,50 | 60,20 | 72,90 | 97,90 | 146,86 |

| Grenzabmaße Außen (±) | 0,05 | 0,05 | 0,05 | 0,10 | 0,12 | 0,15 | 0,20 | 0,25 | 0,30 | 0,51 | 0,76 |

| Wanddicke [mm] | 0,89 | 0,89 | 1,65 | 1,65 | 1,65 | 1,65 | 1,65 | 1,65 | 1,65 | 2,11 | 2,77 |

| Grenzabmaße Wand (±) | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,11 | 0,14 |

| Gewicht [kg/m] | 0,124 | 0,197 | 0,457 | 0,720 | 0,982 | 1,508 | 2,033 | 2,558 | 3,084 | 5,263 | 10,390 |

Pressfittingsrohre werden gemäß den Normen EN 10312/EN10217-7 HFF für die Trinkwasserinstallation hergestellt, wobei der Werkstoff 1.4404 verwendet wird. Es ist jedoch zu beachten, dass einige Hersteller das Rohr auch aus dem Werkstoff 1.4301 produzieren, jedoch ohne DVGW-Zulassung.

| EN 10312/WN10217-7 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Nennweite DN | DN 12 | DN 15 | DN 20 | DN 25 | DN 32 | DN 40 | DN 50 | DN 65 | DN 80 | DN 100 |

| Wandstärke [mm] | 1,0 | 1,0 | 1,2 | 1,2 | 1,5 | 1,5 | 1,5 | 2,0 | 2,0 | 2,0 |

| Außendurchmesser [mm] | 15,0 | 18,0 | 22,0 | 28,0 | 35,0 | 42,0 | 54,0 | 76,1 | 88,9 | 108,0 |

| Gewicht Kg (6 Meter Stange) | 2,11 | 2,56 | 3,75 | 4,83 | 7,55 | 9,13 | 11,83 | 22,27 | 26,11 | 31,85 |

Siehe auch

- Kanüle als Sonderform eines sehr dünnen Rohres

Literatur

- Röhren. In: Meyers Konversations-Lexikon. 4. Auflage. Band 13, Verlag des Bibliographischen Instituts, Leipzig/Wien 1885–1892, S. 887.

Weblinks

- Daten von Edelstahlrohren

- Erforderlichen Rohrdurchmesser errechnen (Lüftungstechnik)

- Herstellverfahren für Stahlrohre. (PDF; 1,5 MB) Sehr ausführliche, technisch detaillierte Informationsschrift der Wirtschaftsvereinigung Stahlrohre e. V.

Einzelnachweise

- Harald Roscher: Sanierung und Erneuerung von Ver- und Entsorgungsnetzen. (PDF) Archiviert vom (nicht mehr online verfügbar) am 9. Januar 2017; abgerufen am 9. Januar 2016. Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis.

- Hans-Christian Sorge: Technische Zustandsbewertung metallischer Wasserversorgungsleitungen als Beitrag zur Rehabilitationsplanung. Hrsg.: Dissertation an der Fakultät Bauingenieurwesen der Bauhaus-Universität Weimar. Erfurt/ Weimar 30. Oktober 2006.

- Hans-Jürgen Kocks: Betrieb und Instandhaltung von Stahlrohrleitungen. Hrsg.: GWF. 145 (2004) Nr. 3, 2004.

- Nicolas Fritzsche: Taschenbuch für Lüftungsmonteure und -meister. 8., überarbeitete und erweiterte Auflage. VDE Verlag, 2020, ISBN 978-3-8007-5072-6, S. 83.

- DIN EN 1506:2007-09. In: beuth.de. Abgerufen am 3. Januar 2021.

- DIN EN 12237:2003-07. In: beuth.de. Abgerufen am 3. Januar 2021.

- Mechanische Bearbeitungen (Memento des vom 14. Februar 2016 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF) Dienstleistungskatalog der Firma ITAG L&R GmbH, Abschnitt Hochdruckrohre, S. 20; abgerufen 2016-02

- Informationen zu verschiedenen Kunststoff-Rohrsystemen auf Kunststoffrohrsysteme.de

- Klebsystem Trinkwasser - Friatherm Starr (Memento des vom 16. Februar 2018 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis., Friatec AG

- Ausbildung, Fachbericht Nr.: 11 Woche: 47 Thema: Rohrformstücke, Zeitschrift IKZ Praxis, Ausgabe 11/2004 Seite 12 f.

- Gewinde Normen Zoll-Rohr. In: Gewinde-Normen.de