Kerbgrundkonzept

Das Kerbgrundkonzept, auch Kerbdehnungskonzept, Kerbdehnungsnachweis ist ein Konzept in der Werkstoffprüfung, nach dem technische Bauteile auf ihre Ermüdungsfestigkeit (Materialermüdung) geprüft und bewertet werden. Es ist ein örtliches, lokales Konzept für Berechnungen und Versuche, das nur für bestimmte Stellen am Bauteil aussagekräftig ist. Betrachtet wird der Kerbgrund, die höchstbeanspruchte Stelle, an der das Bauteil unter Spannungs- oder Dehnungslast brechen kann.

Das Kerbgrundkonzept wird ergänzend zu den Materialeigenschaften herangezogen, wenn die Ermüdungsfestigkeit von geschweißten und nicht geschweißten Bauteilen beurteilt werden soll, die im Rahmen eines Betriebsfestigkeitsnachweises zyklisch, also vielfach immer wieder gleichartig belastet werden. Der Bauteiltest gilt als nicht bestanden, wenn ein „Technischer Anriss“ mit Risslänge an der Oberfläche größer ca. 0,5 mm vor der zu bestehenden Anzahl an Lastzyklen auftritt, das ist ein Versagenskriterium für den Festigkeitsnachweis. Dabei wird eine Übertragbarkeit des einachsigen, zyklisch elastisch-plastischen Werkstoff- und Schädigungsverhaltens auf die höchstbeanspruchte Stelle des Bauteils, d. h. im Kerbgrund, unterstellt.

Hintergrund und Funktionsweise

Bei der Beurteilung der Ermüdungsfestigkeit und der Lebensdauer von technischen Bauteilen werden, auf Basis von elastisch-plastischen Kerbspannungen und -dehnungen im Kerbgrund, die zugehörigen Spannungs-Dehnungs-Hysteresen ermittelt und, vereinfacht gesagt, der werkstoffbasierten Dehnungswöhlerlinie gegenübergestellt.

Das Kerbgrundkonzept basiert auf der Idee, dass das mechanische Verhalten im Kerbgrund vergleichbar ist zu dem einer miniaturisierten, einachsig belasteten, ungekerbten (bzw. leicht gekerbten) Prüfkörper, im Bezug zum globalen Verformungs- und Schädigungsverhaltens (werkstoffbasiertes Konzept).[1] Der Einfluss der Stützwirkung wird dabei auf Basis einer stützzahlerhöhten Dehnungswöhlerlinie oder über stützzahlverminderte Kerbdehnungen, in Verbindung mit einer unveränderten Dehnungswöhlerlinie, berücksichtigt.[2]

Das Konzept beinhaltet die kerbmechanische Erweiterung des werkstoffprobenbasierten Kerbspannungsnachweises von der Dauerfestigkeit auf die Bereiche der Zeit- und Betriebsfestigkeit, wobei an die Stelle der elastischen Kerbspannungen die elastisch-plastischen Kerbdehnungen als wichtigste Beanspruchungskenngröße treten.[3] Im Kurzzeitfestigkeitsbereich ist vorrangig der plastische Dehnungsanteil schwingfestigkeitsbestimmend.[4] Eine Besonderheit des Kerbdehnungskonzepts ist, dass, im Gegensatz zu anderen Verfahren (Nennspannungskonzept, Strukturspannungskonzept, Kerbspannungskonzept), bei denen prinzipiell immer Bauteilwöhlerlinien bekannt sein müssen, diese (Bauteilwöhlerlinien) beim Kerbdehnungsnachweis berechnet werden können.[2]

Zur Durchführung eines Festigkeitsnachweises mittels des Kerbdehnungskonzepts ist die Kenntnis folgender Eingangsgrößen und die Durchführung folgender Berechnungsschritte notwendig:

- analytische Beschreibung der Dehnungswöhlerlinie nach Manson, Coffin, Morrow

- analytische Beschreibung des Materialgesetzes bei zyklischer Belastung, mit der zyklisch stabilisierten Werkstofffließkurve nach Ramberg und Osgood

- Berücksichtigung von Werkstoffverhalten bei zyklischer Belastung, Masing-Verhalten und Memory-Gesetze

- Berechnung von elastisch-plastischen Spannungen und Dehnungen, z. B. mittels Kerbnäherungsbeziehung nach Neuber

- Berücksichtigung von Mittelspannungen bei Betriebslast mittels eines Schädigungsparameters, z. B. PSWT nach Smith, Watson und Topper

- Berücksichtigung von Makrostützwirkung aufgrund von elastisch-plastischen Spannungen und Dehnungen, z. B. Erweiterung des Spannungsgradientenansatz, nach Siebel und Stieler um Neubers Makrostützwirkung aufgrund plastischer Dehnungsanteile im Kerbgrund

- Berücksichtigung weiterer Faktoren wie Oberflächenfaktor oder Eigenspannungen, v. a. fertigungsbedingte Einflussfaktoren

- Schädigungsrechnung, z. B. lineare Schadensakkumulation.

Anwendung des Kerbdehnungskonzepts

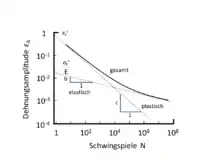

Dehnungswöhlerlinie

Die Basis zur Beschreibung der Widerstandsfähigkeit des Werkstoffes bildet die Dehnungswöhlerlinie (Bild 1: Dehnungswöhlerlinie).

Ermittelt wird diese mit einer polierten Probe in einem dehnungskontrollierten Versuch, bei konstantem Mittelspannungsverhältnis, normalerweise , d. h. mittelspannungsfrei. Die Beziehung zwischen der Dehnungsamplitude und der Schwingspielzahl kann nach Manson[5], Coffin[6] und Morrow[7], für ein bestimmtes Mittelspannungsverhältnis, in der folgenden Form ausgedrückt werden:[4]

mit

- – Dehnungsamplitude,

- – Schwingspiele ( Schwingspiele = Schwingumkehrungen),

- – Schwingfestigkeitskoeffizient,

- – Schwingfestigkeitsexponent,

- – zyklischer Duktilitätskoeffizient,

- – zyklischer Duktilitätsexponent,

- – Elastizitätsmodul.

Werkstofffließkurve bei zyklischer Belastung

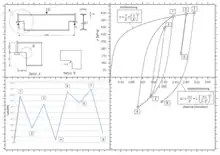

Zur Ermittlung der über-elastischen Spannungen bzw. Dehnungen im Kerbgrund wird ein (zyklisch stabilisiertes) Werkstoffgesetz benötigt. Versuchstechnisch wird die zyklische Werkstofffließkurve punktweise aus dem dehnungskontrollierten Wöhlerlinien-Versuch gewonnen. Um die zyklische Spannungs-Dehnungs-Kurve schneller und weniger aufwendig als punktweise durch dehnungskontrollierte Wöhler-Versuche zu bestimmen, gibt es den Incremental-Step-Test,[8] bei dem die Dehnungsamplitude stufenweise bis zu einem festzulegenden Größtwert gesteigert und stufenweise wieder vermindert wird. Dabei vollziehen sich etwaige Ver- oder Entfestigungen des Werkstoffs in ähnlicher, aber nicht unbedingt gleicher Weise wie im Wöhler-Versuch. Nach zwei oder drei Auf-Ab-Folgen dieser Art liefern die Umkehrpunkte der Beanspruchung eine weitgehend stabilisierte zyklische Spannungs-Dehnungs-Kurve, die sich in etwa mit derjenigen deckt, die sich aus Wöhler-Versuchen ergibt.[4] Zur analytischen Beschreibung der Werkstofffließkurve kann z. B. der Ansatz von Ramberg und Osgood herangezogen werden. Als Resultat ergeben sich, für beliebige Last-Zeit-Folgen, Spannungs-Dehnungs-Hysteresen mit entsprechenden offenen und geschlossenen Hystereseästen in einem --Diagramm (Bild 2: Spannungs-Dehnungs-Hysteresen). Die zyklisch stabilisierte --Kurve wird (für die Erstbelastung) wie folgt geschrieben:[9]

- ,

wobei den zyklischen Verfestigungskoeffizient und den zyklischen Verfestigungsexponent darstellen. Zwischen der Werkstofffließkurve und der Dehnungswöhlerlinie gelten außerdem die Beziehungen (Kompatibilitätsbeziehung):

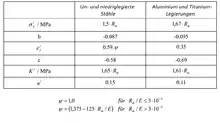

Eine Möglichkeit zyklische Werkstoffkennwerte, für un- und niedriglegierte Stähle sowie für Aluminium- und Titanium-Legierungen, abzuschätzen, bietet das „Universal Material Law“ (UML) von Bäumel und Seeger (Bild 3: Universal Material Law)[10]

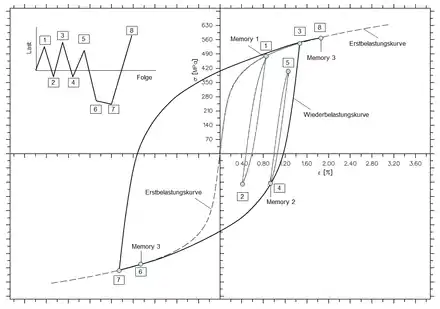

Masing-Verhalten und Werkstoffgedächtnis

Bei einer zyklischen Belastung von technischen Bauteilen (d. h. mehrfache Wiederbelastung) müssen zwei weitere Effekte berücksichtigt werden: das sogenannte Masing-Verhalten[11] und die Memory-Gesetze (oder auch Memory-Effekte). Masing-Verhalten bedeutet, dass bei Wiederbelastung eine Spannungs- bzw. Dehnungsschwingbreite , angesetzt wird, die dem doppelten Amplitudenwert der Spannung bzw. Dehnung der Erstbelastungskurve entspricht (Bild 4: Drei verschiedene Formen der „Werkstoffgedächtnisse“):

- , .

Unter Berücksichtigung des Masing-Verhaltens ergibt sich somit für die Werkstofffließkurve nach Ramberg und Osgood bei Wiederbelastung:

- .

Bei den Memory-Gesetzen (Memory-Effekten) handelt es sich um eine Art Werkstoffgedächtnis. Nach[12][13] können drei verschiedene Formen von Memory-Gesetzen unterschieden werden (Memory 1 bis Memory 3, siehe Bild unten). Die folgende Beschreibung der Memory-Effekte wurde[4] entnommen:

- Für die Erstbelastung gilt die Spannungs-Dehnungs-Kurve als Spannungs-Dehnungs-Pfad (zyklisch stabilisierte --Kurve bzw. Erstbelastungskurve, Pfad 0–1).

- Memory 1: Nach dem Schließen einer Hystereseschleife (Wiederbelastungskurve unter Berücksichtigung des Masing-Verhaltens, --Kurve), die auf der Erstbelastungskurve begonnen wurde (Pfad 1-2-1), verläuft der Spannungs-Dehnungs-Pfad weiter auf der Erstbelastungskurve (Pfad 1–3).

- Memory 2: Nach Schließen einer Hystereseschleife, die auf einem Schleifenast begonnen wurde (Pfad 4-5-4), folgt der Spannungs-Dehnungs-Pfad dem ursprünglichen Schleifenast (Pfad 3-4-6).

- Memory 3: Ein auf der Erstbelastungskurve begonnener Hysterese-Schleifenast (Pfad 3-4-6) endet, wenn der Spiegelpunkt 6 seines Startpunktes 3 im gegenüberliegenden Quadranten erreicht ist; sodann setzt sich der Spannungs-Dehnungs-Pfad auf der Erstbelastungskurve fort (Pfad 6–7).

Kerbnäherungsbeziehung nach Neuber

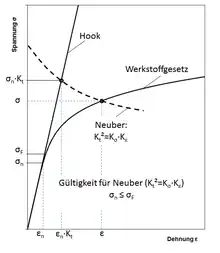

Der Zusammenhang zwischen der äußeren Belastung und der lokalen Spannung bzw. Dehnung, lässt sich nach der Kerbnäherungsbeziehung nach Neuber (Bild 5: Ermittlung der lokalen Spannungen), ausgehend von der Makrostützwirkungsformel, wie folgt herstellen.[14]

- (Makrostützwirkungsformel),

dabei stellen die (elastizitäts-theoretische) Kerbformzahl, und die inelastischen Spannungs- bzw. Dehnungsformzahlen dar. Unter Berücksichtigung des Hookeschen Gesetzes sowie des Zusammenhangs zwischen örtlicher (inelastischer) Spannung bzw. Dehnung und Mechanische Spannung bzw. -dehnung () lässt sich die Neuber-Formel wie folgt schreiben:

- .

Soll wegen der Stützwirkung die Beanspruchung reduziert werden, kann statt der Kerbformzahl die Kerbwirkungszahl verwendet und dem oben beschriebenen Werkstoffgesetz gleichgesetzt werden:[1]

- (Erstbelastung)

- (Wiederbelastung, Masing-Verhalten)

Die Neuber-Regel gilt genaugenommen nur in dem Fall, wenn sich der Nettoquerschnitt rein elastisch verhält. Die elastisch-plastische Kerbbeanspruchung nach teilweiser oder vollständiger Plastifizierung des Nettoquerschnitts lässt sich nach Seeger und Heuler[15] über folgende Modifikation der Neuber-Formel bestimmen:[3][4]

- .

Dabei werden die traglastbezogene Nennspannung

- ,

zusammen mit der gemäß Spannungs-Dehnungs-Kurve des Werkstoffs modifizierten Nenndehnung

und die Traglastformzahl

eingeführt. Die modifizierte Nenndehnung wird, bei Verwendung des Werkstoffgesetzes nach Ramberg und Osgood (siehe oben), wie folgt geschrieben:

Mittelspannungseinfluss und Schädigungsparameter

Mit den bisher besprochenen Berechnungsbausteinen (Masing-Verhalten, Werkstoffgedächtnis sowie die Kerbnäherungsbeziehung) lassen sich die Spannungs-Dehnungs-Pfade unter Berücksichtigung des Werkstoffverhaltens sowie der auf das Bauteil einwirkenden Last ermitteln. Liegt eine Einstufenlast vor, können die schädigungswirksamen Spannungs-Dehnungs-Hysteresen direkt mit der Dehnungswöhlerlinie verglichen werden. Dabei kann die Fläche innerhalb einer geschlossenen Hysterese, als ein Maß für die Werkstoffschädigung betrachtet werden. Im Falle einer Betriebslast, in der, zeitlich, eine beliebige Last-Zeit-Folge auf das Bauteil einwirkt, ist ein Vergleich der Hysteresen mit der Dehnungswöhlerlinie, welche für ein bestimmtes Lastverhältnis gilt, nicht mehr möglich. Hier müssen die Hysteresen bezüglich der Mittelspannung bzw. -dehnung transformiert, d. h., in schädigungsequivalente Hysteresen mit einer Mittelspannung von umgerechnet werden. Dies erfolgt mit einem sogenannten Schädigungsparameter (oder auch Mittelspannungsparameter genannt), welcher diesem Sachverhalt, durch eine entsprechende Berücksichtigung in der Schadensakkumulation Rechnung trägt. Der in der Fachliteratur am weitesten verbreitete Parameter stammt von Smith, Watson und Topper[16]:

- .

Dabei entsprechen , bzw. dem Amplituden- bzw. dem Mittelwert einer Spannungs-Dehnungs-Hysterese. Eine Schwäche des Schädigungsparameter PSWT ist die, dass er bei Druckmittelspannungen () die ertragbaren Amplituden, insbesondere bei hochfesten Stählen, deutlich zu hoch vorher sagt.[17] Eine Übersicht über die verschiedenen Schädigungsparameter wird vor allem in[1][3][4][18] gegeben.

Auf der Seite der Beanspruchbarkeit muss die entsprechende Dehnungswöhlerlinie in eine dem Schädigungsparameter entsprechende Wöhlerlinie umgerechnet werden. Bei Verwendung des Ansatzes nach Manson, Coffin, Morrow (siehe oben) erhält man für die Mittelspannung die PSWT-Wöhlerline:

- .

Kerbempfindlichkeit und Makrostützwirkung

Bei schwingender Beanspruchung wird die Kerbwirkung mittels der Kerbwirkungszahl im Festigkeitsnachweis berücksichtigt (wobei das Formelzeichen häufig verwendet wird). Der mögliche Wertebereich von ist dabei:

Erreicht die Kerbwirkungszahl betragsmäßig den Wert der (elastizitäts-theoretischen) Kerbformzahl (oder auch ) ist die theoretisch errechnete Spannungsspitze voll schädigungswirksam; ist die Kerbwirkungszahl dagegen 1, bedeutet das, dass sich die Kerbe gegenüber einem ungekerbter Probestab, mit den Abmessungen des Kerbquerschnitts, nicht festigkeitsmindernd auswirkt.[19] Das Verhältnis zwischen theoretischer und schwingfestigkeitswirksamer Spannungsüberhöhung wird dabei mittels einer Stützziffer ausgedrückt:

- .

Zur Bestimmung der Stützziffer existieren verschiedene Modelle; zwei sehr bekannte Modelle sind:

- das Verfahren nach Siebel und Stieler[20] (Spannungsgradientenansatz)

- sowie der Spannungsmittelungsansatz nach Neuber[21]

Für weiterführende Informationen siehe Grundlagen[19] oder weiterführende Fachliteratur.[3]

Die Berechnung der Stützziffer nach Siebel und Stieler – diese soll hier kurz angesprochen werden – beruht auf dem bezogenen Spannungsgradienten an der Stelle der höchsten Beanspruchung. Der auf die maximale elastische Kerbspannung bezogene Spannungsgradient berechnet sich zu (Bild 6: Spannungsgradientenansatz):

- .

Die Zuordnung zwischen dem bezogenen Spannungsgradienten und der dynamischen Stützziffer (der Buchstabe , im tiefgestellten Index, deutet an, dass die dynamische Stützziffer, siehe oben, nach dem Spannungsgradientenansatz ermittelt wurde) erfolgt werkstoffabhängig und kann Tabellenwerken[22] oder der Fachliteratur (z. B.[19][3]) entnommen werden:

- , Werkstoff.

Die so ermittelte Stützziffer kann im Rahmen des Kerbdehnkonzeptes nicht unmittelbar angewendet werden. Diese muss zunächst aufgrund möglicher Anteile größerer plastischer Verformungen, welche auf der makroskopischen Stützwirkung (Abbau der Kerbwirkung durch lokales Fließen) beruhen, modifiziert werden. Ein Ansatz, der von Neuber stammt und in[17] beschrieben wird, resultiert in die Makrostützwirkung :

- ,

dabei sind und die elastischen und plastischen Dehnungsanteile in der Dauerfestigkeit, die der Dehnungswöhlerlinie entnommen werden. Die bezüglich der Makrostützwirkung modifizierte Stützziffer ergibt sich damit zu:

- .

Die Stützwirkung kann nun entweder auf der Seite der Beanspruchung, in der die Kerbwirkungszahl mittels der hier beschriebenen Stützziffer berechnet und zur Ermittlung der lokalen Spannungen und Dehnungen (siehe Abschnitt Kerbnäherungsbeziehung nach Neuber) herangezogen wird, oder alternativ, auf der Seite der Beanspruchbarkeit, durch das Anheben der -Wöhlerlinie, berücksichtigt werden:

Oberflächenfaktor

Grundsätzlich müssen alle signifikanten Faktoren und Einflüsse in die Lebensdauer-Berechnung einkalkuliert werden. In der Praxis sind das vor allem fertigungsbedingte Einflüsse, wie z. B. Eigenspannungen aus einer Oberflächenverfestigung, Oberflächenrauhigkeiten oder ein steiler Spannungsgradient bei scharfen Kerben.

Um z. B. den Einfluss von Oberflächenrauhigkeiten in die Berechnung einzubeziehen, bestehen mehrere Möglichkeiten. Zum einen kann die Dehnungswöhlerlinie an Proben mit entsprechend rauer Oberfläche ermittelt werden. Zum anderen kann die Schädigungsparameter-Wöhlerlinie über einen Oberflächenfaktor im Verhältnis der Dauerfestigkeiten bei rauer und polierter Oberfläche abgemindert werden. In beiden Fällen geht dabei i. d. R. summarisch neben dem Rauigkeitseinfluss auch noch der in anderer Weise zu bewertenden Einfluss etwaiger Eigenspannungen ein.[4] Siehe hierzu z. B. die FKM-Richtlinie.[22]

Schädigungsrechnung

Auf Basis der berechneten Spannungs-Dehnungs-Hysteresen kann die Schädigungsrechnung durchgeführt werden. Dabei wird der Schädigungsbeitrag jeder einzelnen geschlossenen Spannungs-Dehnungs-Hysterese zu einer Schädigungssumme akkumuliert:

- ,

mit (Miner-Regel) oder einer anderen empirisch belegten Schädigungssumme (relative Miner-Regel). Siehe hierzu auch Bild 7 und den Artikel: Lineare Schadensakkumulation.

Siehe auch

High Frequency Impact Treatment; Schweißnaht-Nachbehandlungsverfahren zur Lebensdauerverlängerung durch Ausrundung, Glättung und Randschichtverfestigung der Kerbe am Nahtübergang und Einbringung von Druckeigenspannungen.

Einzelnachweise

- vgl. Dieter Radaj, Cetin M. Sonsino, Wolfgang Fricke: Fatigue assessment of welded joints by local approaches. 2. Auflage. Woodhead, Cambridge 2006, ISBN 1-85573-948-8.

- vgl. S. Greuling, T. Seeger: Konzepte zur Ermittlung der Ermüdungsfestigkeit von Feinblechschweißnähten. In: MP Materials Testing. Band 04/2007, 2007, S. 157–169.

- Dieter Radaj, Michael Vormwald: Ermüdungsfestigkeit: Grundlagen für Ingenieure. 3. Auflage. Springer, Berlin/Heidelberg 2007, ISBN 978-3-540-71459-0.

- Erwin Haibach: Betriebsfestigkeit. 2006, ISBN 3-540-29363-9.

- S. S. Manson: Fatigue: A complex subject – Some simple approximations. In: Experimental Mechanics. Band 5, Nr. 4, Juli 1965, S. 193–226, doi:10.1007/BF02321056.

- L. F. Coffin, jr.: A Study of the Effects of Cyclic Thermal Stresses on a Ductile Metal. In: Trans. ASME. Band 76, 1954, S. 931–950.

- JoDean Morrow: Cyclic Plastic Strain Energy and Fatigue of Metals. In: Bj Lazan (Hrsg.): Internal Friction, Damping, and Cyclic Plasticity. ASTM International, ISBN 978-0-8031-6160-3, S. 45–87, doi:10.1520/STP43764S.

- R. Hales, S. R. Holdsworth, M. P. O’Donnell, I. J. Perrin, R. P. Skelton: A Code of Practice for the determination of cyclic stress-strain data. (Memento des vom 4. November 2013 im Internet Archive) Info: Der Archivlink wurde automatisch eingesetzt und noch nicht geprüft. Bitte prüfe Original- und Archivlink gemäß Anleitung und entferne dann diesen Hinweis. (PDF; 255 kB) 21. Juni 2012

- W. Ramberg, W. R. Osgood: Description of stress-strain curves by three parameters. In: NACA Technical note. Band 902, No. 902, 1943, S. 1–28.

- A. Bäumel, Jr and T. Seeger: Materials data for cyclic loading, supplement 1. In: Elsevier. 1990, ISBN 978-0-444-88603-3.

- G. Masing: Eigenspannungen und Verfestigung beim Messing. In: Proc. 2nd Int. Cong. of Appl. Mech. Zürich 1926, S. 332–335.

- M. Matsuishi, T. Endo: Fatigue of metals subjected to varying stress. In: Proc. Kyushu Branch of Japan Society of Mechanical Engineers, Fukuoka, Japan. 1968, S. 37–40.

- U. H. Clormann, T. Seeger: Rainflow-HCM – Ein Zählverfahren für Betriebsfestigkeit auf werkstoffmechanischer Grundlage. In: Stahlbau. Band 55, Nr. 3, 1986.

- H. Neuber: Theory of Stress Concentration for Shear-Strained Prismatical Bodies With Arbitrary Nonlinear Stress-Strain Law. In: Journal of Applied Mechanics. Band 28, Nr. 4, 1961, S. 544, doi:10.1115/1.3641780.

- T. Seeger, P. Heuler: Generalized application of Neuber’s rule. In: Journal of Applied Mechanics. Nr. 8, 1980, S. 199–204.

- K. N. Smith, P. Watson, T. H. Topper: A stress–strain function for the fatigue of metals. In: Journal of Materials. Band 5, Nr. 4, 1970, S. 767–778.

- S. Greuling: Dauerfestigkeitsberechnung autofrettierter innendruckbelasteter Bauteile mit Bohrungskreuzungen unter Berücksichtigung stehen bleibender Risse. In: Veröffentlichungen des Instituts für Stahlbau und Werkstoffmechanik der Technischen Hochschule Darmstadt. 2005, ISBN 978-3-939195-01-6.

- D. Radaj, C. M. Sonsino: Ermüdungsfestigkeit von Schweissverbindungen nach lokalen Konzepten. DVS Media, Fachbuchreihe Schweisstechnik Band 142, Düsseldorf 2000, ISBN 978-3-87155-191-8.

- L. Issler, H. Ruoß, P. Häfele: Festigkeitslehre - Grundlagen. Springer-Lehrbuch, 2005, ISBN 978-3-540-40705-8.

- E. Siebel, M. Stieler: Ungleichförmige Spannungsverteilung bei schwingender Beanspruchung. Nr. 5. VDI-Z. 97, 1955, S. 121–126.

- H. Neuber: Über die Berücksichtigung der Spannungskonzentration bei Festigkeitsberechnungen. Nr. 7. Konstruktion 20, 1968, S. 245–251.

- Forschungskuratorium Maschinenbau:: Rechnerischer Festigkeitsnachweis für Maschinenbauteile. 5. erweiterte Auflage. VDMA-Verlag, 2003, ISBN 3-8163-0479-6.