Flüssigfarbe

Unter dem Begriff Flüssigfarbe (englisch Liquid Color) bzw. Flüssigfarbkonzentrat versteht man ein System, das aus einem flüssigen Bindemittel (Träger), Farbmitteln oder Pigmentpräparationen sowie anderen Zusatzstoffen, wie Prozessadditiven, Stabilisatoren oder ähnlichem besteht. Die Flüssigfarben werden dem Kunststoff (Rohpolymer) zum Einfärben oder zur Veränderung der Eigenschaften beigemischt.[1]

Generell unterscheidet man drei Gruppen von Flüssigfarben.

- Flüssigfarben, die zum Einfärben von Kunststofferzeugnissen dienen.

- Flüssig-Additiv-Konzentrate, die für bestimmte Eigenschaften der Endprodukte sorgen, wie zum Beispiel UV-Stabilisierung, Flammschutz, Antistatik oder Antiblock.

- Kombinations-Flüssigfarben, die sowohl Farbmittel als auch Additive enthalten.

Geschichte und Marktrelevanz

Seit Ende der 1960er / Anfang 1970er Jahre werden sogenannte Flüssigfarben für die Kunststoffeinfärbung verwendet.[2] Jedoch werden bis heute die Flüssigfarben nicht flächendeckend eingesetzt und haben in Europa gerade mal einen Marktanteil von 7 % gegenüber der Masterbatcheinfärbung mit 93 %. Anders in den USA, wo der Marktanteil der Flüssigfarben bei zirka 40 % liegt.[3] Dies liegt vor allem an der in der Anfangszeit mangelhaften Dosiertechnik und den einhergehenden Kontaminationen im Produktionsbereich. Dadurch erhielt die Flüssigfarbe einen schlechten Ruf und findet bei den Verarbeitern bis heute wenig Zuspruch, obwohl die Dosiersysteme vor allem in der letzten Dekade den Anforderungen der Anwender angepasst wurden und ein sauberes und einfaches Handling möglich ist.[2]

Anwendungsbereiche

Es besteht die Möglichkeit, Flüssigfarben einer Vielzahl an thermoplastischen und duroplastischen Verarbeitungsverfahren zuzuführen, wie z. B.:

- Folienextrusion/ Tiefziehfolien[1]

- Schaumextrusion

- Blasfolien

- Profilextrusion

- Spritzguss[4]

- Spritzblasformen

- Vergussmassen

- Plastisol Heißtauchverfahren

Die aus den Verarbeitungsverfahren gewonnenen Produkte finden z. B. in folgenden Bereichen Anwendung:

- Verpackungsindustrie

- Medizintechnik

- Automobilindustrie

- Möbelindustrie

- Elektronikindustrie

- Spielzeugindustrie

Herstellung

Je nach Kunststoff ist die Wahl des flüssigen Systems aufgrund der Verarbeitungstemperaturen, der Verträglichkeit und der späteren Anwendung entscheidend. Um eine Migration der Trägerflüssigkeit möglichst zu verhindern, werden gut verträgliche Flüssigträger eingesetzt, die mit dem Polymer Wechselwirkungen eingehen.[1]

Die typischen Komponenten sind:

- Fettsäureester oder Fettsäureesterethoxylate

- Weichmacher

- Paraffin-, Mineral- und natürliche Öle

- Alkydöle

- Polyisobutylen

- mehrwertige Alkohole oder Alkoholethoxylate

- Additive, wie Netzmittel und Viskositätsregulatoren

- Gleitmittel

- Antistatika

Es kommen auch verschiedene Mischungen der Komponenten zum Einsatz.

Die Herstellung der Pigmentpräparationen erfolgt batchweise. Die Rezepturkomponenten werden hierzu in ein vorher für die jeweilige Anwendung ausgewähltes Bindemittel verteilt und anschließend dispergiert. Dabei ist ein möglichst optimales Aufbrechen von Agglomeraten entscheidend, um eine hohe Effektivität der Farbkonzentrate und / oder der funktionellen Prozessadditive zu gewährleisten. Hier kommen meist Dissolver, Perlmühlen und Walzenmühlen zum Einsatz. Für transparente, dünne Folienanwendungen sind besonders gut aufgeschlossene Pigmente nötig. In der Praxis haben sich für Folienanwendungen Teilchengrößen < 5 μm bewährt.

Dosiertechnik

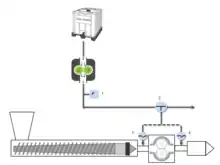

Die Flüssigfarben können auf verschiedene Weise dosiert werden. Die einfachste Möglichkeit besteht im so genannten Auftrommeln. Hierbei wird das Polymergranulat mit der Flüssigfarbe benetzt, in einer Mischvorrichtung homogenisiert und gewöhnlich weiterverarbeitet. In großtechnischen Applikationen finden meist gravimetrische oder volumetrische Dosieraggregate wie Schlauchpumpen, Exzenterschneckenpumpen, Kolbenpumpen oder Zahnradpumpen Anwendung. Die Dosierung kann hier über dem Trichter oder direkt in die Schmelze erfolgen.[5]

Vor- und Nachteile

Vorteile

Aufgrund der batchweisen Herstellung können die Pigmente können so lange im flüssigen Trägermedium aufgeschlossen werden, bis sie optimal dispergiert sind. Die Partikel liegen daher sehr fein verteilt vor, was sich positiv auf Farbstärke und Lichtstreuung auswirkt.

Es kann jeder Ansatz hinsichtlich Farbe, Viskosität und Korngrößenverteilung kontrolliert und ggf. im Ganzen korrigiert werden.

Wird die Flüssigfarbe zusammen mit dem Rohpolymer dem Haupttrichter hinzugegeben, ergibt sich noch vor dem Aufschmelzen eine statistisch bessere Verteilung der Flüssigfarbe gegenüber Masterbatch. So kann ohne zusätzliche Mischaggregate mit hochkonzentrierter Flüssigfarbe ab 0,5 % Dosierung eine homogene, schlierenfreie Einfärbung erzielt werden.

Durch die Benetzung mit flüssigem Träger haften die Pigmente weniger stark an den Metallkomponenten der Verarbeitungsmaschinen an, was in teils deutlich reduzierten Farbwechselzeiten resultiert. Vor allem bei der Verwendung von Heißkanalsystemen kann die Anzahl der Reinigungszyklen gesenkt werden.[4] Zudem ist es möglich, mit entsprechender Dosiertechnik die Flüssigfarbe stromabwärts in die Kunststoffschmelze zu injizieren. Somit muss bei Farbwechseln nur noch ein Teilbereich der Produktionslinie gespült werden, was eine erhebliche Material- und Zeitersparnis bedeutet.[7]

Die Produktion der Flüssigfarben erfolgt bei Raumtemperatur. Durch Scherung werden maximal 40 °C erreicht. Somit werden hitzeempfindliche Pigmente wie z. B. Fluoreszenz- bzw. Tagesleuchtpigmente thermisch nicht vorgeschädigt. Fehlerbilder wie schwarze Stippen und Schlieren werden reduziert und der Ausschuss minimiert.[8][9]

Flüssigfarben müssen nicht vorgetrocknet werden, was die Energiekosten und den Handling-Aufwand verringert und zusätzlich die thermische Vorbelastung weiter reduziert.

Die Einfärbung von bio-basierten Kunststoffen mit Flüssigfarben führt zu einer Kennwertsteigerung beim Kerbschlagbiegeversuch.[4]

Nachteile

Die Nachteile sind der hohe Reinigungsaufwand ohne Nutzung von geeignetem Dosierequipment. Bei einer Dosierung im Einzugsbereich sind keine sehr hohen Einfärbekonzentrationen möglich, da es ab einer bestimmten Farbdosierung systembedingt zum Überschmieren der Plastifizierschnecke kommen kann.[10] Damit ist ein zu hoher Flüssigkeitsfilm auf der Plastifizierschnecke gemeint, welcher die gleichmäßige Förderung des Polymergranulats behindert. Die maximale Farbdosierung hängt stark von dem verwendeten Polymer (Korngrößen, Oberflächenbeschaffenheit und Oberflächenenergie), den Maschinenkonfigurationen und der Pigmentbeladung der Flüssigfarbe ab.[1] Dadurch kann es bei sehr dünnwandigen Teilen, die möglichst deckend eingefärbt werden müssen, zu Problemen kommen, oder die Einfärbung mit Flüssigfarbe ist sogar ganz auszuschließen.

Bei unzureichend stabilisierten Flüssigfarben können sich die Farbmittel absetzen. Es kann dabei zu einer unkontrollierten Flockulation kommen, d. h. Pigmentteilchen haben direkten Kontakt miteinander und sie lassen sich nur durch hohe Scherkräfte voneinander trennen. Bei der Verwendung geeigneter Additive sind Pigmentteilchen über Additivmoleküle zu einem Netzwerk verbunden. Somit besteht kein direkter Pigment-Pigment-Kontakt. Solche Flockulate sind durch geringe Scherkräfte, wie z. B. ein händisches Aufrühren, zu zerstören.[11]

Einzelnachweise

- Hendrik Hesse: Analyse der Einsatzmöglichkeiten von Flüssigfarbkonzentraten in Folienanwendungen. Fachhochschule Aachen, Jülich 2016.

- Richard L. Abrams: Liquid Color Concentrates. In: Coloring of Plastics. John Wiley & Sons, Inc., 2003, ISBN 0-471-72158-1, S. 287–300, doi:10.1002/0471721581.ch20 (wiley.com [abgerufen am 12. Januar 2018]).

- S. Klahn: Einfärben, ohne dass es der Laser merkt. Plastverarbeiter, Juni 2009, S. 18–20.

- Fachagentur Nachwachsende Rohstoffe e.V. (Hrsg.): Verarbeitung von Biokunststoffen – ein Leitfaden –. März 2016 (www.biokunststoffe-verarbeiten.de).

- Flüssigfarben und Additive - Produkte - Dosiertechnik - ROWASOL. Abgerufen am 12. Januar 2018.

- U. Wilkens: Optische Wirkung Flüssigfarbe. ROWASOL GmbH, 2015, abgerufen am 1. Januar 2018.

- Kohlgrüber, Klemens, Bierdel, Michael: Der gleichläufige Doppelschneckenextruder: Grundlagen, Technologie, Anwendungen. Hanser, München 2007, ISBN 978-3-446-41252-1.

- Leuchtpigmente von Rowasol. Abgerufen am 12. Januar 2018.

- PresseBox (c) 2002-2018: For gaudy colours: fluorescent pigments from ROWASOL. Abgerufen am 12. Januar 2018 (englisch).

- Albrecht Müller: Einfärben von Kunststoffen. Hanser, München 2002, ISBN 3-446-21990-0.

- ALTANA Chemie GmbH: Netz- und Dispergieradditive. byk.de, abgerufen am 12. Januar 2018.