Essigsäureethylester

Essigsäureethylester, auch Ethylacetat oder kurz Essigester, ist eine chemische Verbindung aus der Gruppe der Carbonsäureester. Es ist der Ester, der aus Essigsäure und Ethanol gebildet wird. Es handelt sich um eine farblose, flüchtige Flüssigkeit mit charakteristischem Geruch. Die Verbindung ist leicht entzündlich, aber kaum giftig. Essigsäureethylester ist in der Natur weit verbreitet und kommt in vielen Früchten vor. Er entsteht auch bei Fermentationsprozessen, z. B. von alkoholischen Getränken. Technisch wird er als Duft- und Aromastoff eingesetzt. Besonders große Mengen werden als Lösungsmittel in Industrie und Forschung verwendet sowie in verschiedenen Produkten wie Farben, Beschichtungen, Klebstoffen, Kosmetika und Drucktinte. Die Produktionsmenge beträgt mehrere Millionen Tonnen pro Jahr, es handelt sich also um eine industriell wichtige Verbindung.

| Strukturformel | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| |||||||||||||||||||

| Allgemeines | |||||||||||||||||||

| Name | Essigsäureethylester | ||||||||||||||||||

| Andere Namen |

| ||||||||||||||||||

| Summenformel | C4H8O2 | ||||||||||||||||||

| Kurzbeschreibung |

farblose Flüssigkeit mit fruchtigem Geruch[2] | ||||||||||||||||||

| Externe Identifikatoren/Datenbanken | |||||||||||||||||||

| |||||||||||||||||||

| Eigenschaften | |||||||||||||||||||

| Molare Masse | 88,11 g·mol−1 | ||||||||||||||||||

| Aggregatzustand |

flüssig[2] | ||||||||||||||||||

| Dichte |

0,894 g·cm−3 (25 °C)[3] | ||||||||||||||||||

| Schmelzpunkt | |||||||||||||||||||

| Siedepunkt |

77 °C[2] | ||||||||||||||||||

| Dampfdruck | |||||||||||||||||||

| pKS-Wert | |||||||||||||||||||

| Löslichkeit | |||||||||||||||||||

| Brechungsindex |

1,372[5] | ||||||||||||||||||

| Sicherheitshinweise | |||||||||||||||||||

| |||||||||||||||||||

| MAK | |||||||||||||||||||

| Toxikologische Daten | |||||||||||||||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. Brechungsindex: Na-D-Linie, 20 °C | |||||||||||||||||||

Geschichte

Zum ersten Mal hergestellt wurde Essigsäureethylester wohl von Louis-Léon de Brancas und wurde als Ether bezeichnet. Diese Bezeichnung wurde damals ganz allgemein für unpolare, entzündliche Flüssigkeiten verwendet, wogegen der Begriff Ether heute eine bestimmte Gruppe organischer Verbindungen bezeichnet, zu der Essigsäureethylester nicht gehört. Im Jahr 1781 entdeckte Carl Wilhelm Scheele beim Versuch, diese Synthese zu reproduzieren, die durch Salzsäure oder Schwefelsäure katalysierte Veresterung von Alkoholen und Carbonsäuren, wobei er zuerst Essigsäure und Ethanol zu Essigsäureethylester umsetzte.[9]

Vorkommen

.jpg.webp)

Natürlich kommt Essigsäureethylester im Aroma vieler Früchte vor. Flüchtige Aromakomponenten machen nur einen geringen Anteil am Gesamtgewicht der Früchte beziehungsweise Pflanzen aus; in dieser Stoffgruppe ist Essigsäureethylester aber zum Teil eine der mengenmäßig wichtigsten Verbindungen. Die Mengenverhältnisse der flüchtigen Verbindungen in verschiedenen Früchten sind sehr unterschiedlich und hängen auch von der jeweiligen Sorte (also konkreten Genen der Pflanze), dem Reifegrad, der Umgebung der Pflanze und bei geernteten Früchten auch von Transport- und Lagerbedingungen ab.[10]

In einer Studie wurden die Ausdrünstung flüchtiger Ester aus bestimmten Kultivaren von Bananen, Melonen und Erdbeeren gemessen. Bei den Melonen war hierbei Essigsäureethylester mit 84,7 % mit Abstand der wichtigste Ester. Auch bei Bananen war er mit 47,4 % die wichtigste Verbindung, gefolgt von Essigsäurebutylester mit 20,6 %. In Erdbeeren war Essigsäureethylester hingegen mit 1,3 % eine eher unbedeutende Aromakomponente, die wichtigste war hier Essigsäuremethylester.[11] Bei Melonen hängt die Aromazusammensetzung vom Kultivar ab. Klimakterische Melonen enthalten viele Acetatester (inklusive Essigsäureethylester), während nichtklimakterische Früchte mehr Alkohole und Aldehyde enthalten. Die Biosynthese der Acetatester in den Melonen findet gegen Ende des Reifeprozesses statt, wobei Alkohole mittels Alkoholacetyltransferasen zu Essigsäureethylester und andere Ethylester verestert werden.[12] In einer Studie an verschiedenen Teilen von Himbeerpflanzen wurden die Mengen enthaltener flüchtiger Verbindungen bestimmt. Während Essigsäureethylester in den meisten Pflanzenteilen nur in geringen Mengen vorkam, war er mit 11,8 % die mengenmäßig wichtigste flüchtige Verbindung in den reifen Beeren. In den schon roten aber noch nicht ganz reifen Beeren war der Gehalt mit gut 18 % sogar noch höher.[13] In Berg-Papaya wurden in einer Studie Essigsäureethylester und Essigsäurebutylester als die beiden wichtigsten flüchtigen Aromakomponenten bestimmt, die in ähnlichen Mengen gefunden wurden.[14] In einer Studie zu den Aromaverbindungen verschiedener Pflanzen wurden unter anderem die Ausdünstungen flüchtiger Verbindungen von Pfirsichen verglichen, die sich entweder noch am Baum befanden oder schon geerntet wurden. Während bei den geernteten Früchten keine Ausdünstung von Essigsäureethylester nachgewiesen werden konnte, machte Verbindung bei den Früchten am Baum etwa 6 % der flüchtigen Verbindungen aus.[15] In einer Studie an Äpfeln wurde festgestellt, dass die Aromazusammensetzung stark von Sorte und Erntejahr abhängt. Bei der Sorte Golden Delicious war Essigsäureethylester in einem Jahr die wichtigste flüchtige Verbindung, während in einem anderen Jahr sowohl Propionsäureethylester als auch Essigsäurebutylester in größeren Mengen vorkamen. Bei der der Sorte Granny Smith wurde in einem Jahr kaum Essigsäureethylester detektiert, während in einem anderen Jahr nennenswerte Mengen gemessen wurden, die jedoch geringer waren als die von Essigsäurepropylester und Propionsäureethylester.[16] Die Guave ist eine weitere Frucht, in der Essigsäureethylester zwar in nennenswerten Mengen vorkommt, in der er aber gegenüber anderen Verbindungen wie (Z)-3-Hexenylacetat, sowie (E)-2-Hexenal und (E)-3-Hexenal eine untergeordnete Rolle spielt.[17] Unter den flüchtigen Verbindungen aus Quittenschale machte Essigsäureethylester über 22 % aus und war damit die mengenmäßig zweitwichtigste Verbindung nach Propionsäureethylester.[18] Essigsäureethylester kommt außerdem auch in vielen Fruchtsäften als Aromakomponente vor, besonders hoch ist der Anteil in Saft aus Granatapfel.[19][20]

Essigsäureethylester entsteht in verschiedenen Lebensmitteln bei Fermentationsprozessen, beispielsweise in Bier und Sauerteig.[21][22] Er wird neben anderen Ethylestern bei der alkoholischen Gärung von Wein enzymatisch durch Hefen wie Saccharomyces cerevisiae produziert und spielt eine wichtige Rolle für dessen Aroma. Essigsäureethylester ist dabei oft einer der mengenmäßig wichtigsten Ester, zum Teil auch der wichtigste. Er kommt aber in deutlich geringeren Mengen vor als Alkohole (insbesondere Ethanol oder Pentanole).[23][24] In sehr geringer Konzentration (unter 80 mg/L) verbessert Essigsäureethylester die Geschmacksqualität des Weins, während eine hohe Konzentration Geschmacksfehler verursachen kann.[23] Essigsäureethylester wurde außerdem bei Verwesungsprozessen unter den entstehenden flüchtigen Verbindungen nachgewiesen.[25]

Herstellung

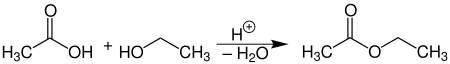

Für die Herstellung von Essigsäureethylester sind diverse Reaktionen bekannt. Für die Industrie sind insbesondere zwei Verfahren relevant:[26] Die durch Schwefelsäure katalysierte Veresterung von Essigsäure und Ethanol (Fisher-Prozess)[27][28] und die Tischtschenko-Reaktion.[29] Ein neueres Verfahren von untergeordneter Bedeutung ist die direkte Addition von Essigsäure an Ethylen.[30]

Säurekatalysierte Veresterung

Eines der großtechnischen Herstellungsverfahren der chemischen Industrie beruht auf der säurekatalysierten Veresterung von Essigsäure mit Ethanol. Im Allgemeinen kommt Schwefelsäure als Katalysator zum Einsatz. Die Prozesstemperatur beträgt 200–250 °C.[27] Der Reaktionsumsatz kann durch Abtrennung des Nebenprodukts Wasser gesteigert werden.[30]

Im Labor gelingt die Herstellung auch durch Katalyse mit Heteropolysäuren wie Molybdatophosphorsäure, sowohl festphasengebunden auf Silica, als auch ungebunden.[31]

Tischtschenko-Reaktion

Eine weitere Möglichkeit zur Herstellung von Essigsäureethylester bietet die Tischtschenko-Reaktion. Danach wird Acetaldehyd bei Temperaturen von 0–5 °C in Gegenwart von Aluminiumtriethanolat-Lösung in einer Rührkesselkaskade umgesetzt.[32][29]

.svg.png.webp)

Bei 95%igem Umsatz erreicht die Selektivität von Essigsäureethylester etwa 96 % (bezogen auf Acetaldehyd). Das wesentliche Nebenprodukt ist Acetaldol, welches durch Aldoladdition von Acetaldehyd entsteht. Das Produktgemisch wird in einer kontinuierlichen Destillationskolonne aufgetrennt und der Essigsäureethylester abdestilliert.[32][29] Dieses Verfahren wird besonders in Regionen mit preisgünstiger Verfügbarkeit von Acetaldehyd (vor allem Europa und Japan) und in Ländern mit wirtschaftlich unattraktiven Ethanolpreisen verwendet.[29] In anderen Fällen ist Acetaldehyd teurer als alternative Ausgangsprodukte, sodass dieses Verfahren unwirtschaftlich ist. Ein grundsätzlicher Nachteil ist die vergleichsweise hohe Toxizität des Acetaldehyds.[30]

Addition von Essigsäure an Ethylen

Essigsäureethylester kann durch direkte Addition von Essigsäure an Ethylen gewonnen werden, wobei ein heterogener Katalysator auf der Basis von Silicowolframsäure (einer Heteropoylsäure) verwendet wird. Es handelt sich um einen kontinuierlichen Prozess in der Gasphase bei 170–200 °C und 8 bis 14 bar Druck. Ethylen wird gegenüber Essigsäure im deutlichen Überschuss von mindestens 10:1 eingesetzt. Durch Vorhandensein einiger Prozent Wasser im Reaktionsgemisch können durch Nebenreaktionen Ethanol und Diethylether entstehen. Das Verfahren wurde in den 1990er-Jahren entwickelt, aber erst nach der Jahrtausendwende kommerziell eingesetzt. Produktionsstätten existieren in Großbritannien und Japan; die Produktionskapazität beträgt mehrere hunderttausend Tonnen pro Jahr.[30] Vorteile des Verfahrens gegenüber den anderen industriellen Herstellungsmethoden sind einerseits die heterogene Katalyse, durch die die Trennung von Reaktionsprodukten und Katalysator einfacher ist, und andererseits die gute Atomökonomie, da bei der Reaktion im Optimalfall keinerlei Nebenprodukte entstehen.[33]

Direkte Herstellung aus Ethanol

Über einem geeigneten Oxid-Katalysator aus Kupfer, Zink, Zirconium und Aluminium bei hohen Drücken kann Essigsäureethylester direkt aus Ethanol gewonnen werden. Die Prozesstemperatur beträgt etwa 200 bis 260 °C, der beste Reaktionsumsatz wird bei 8 bar erzielt, mit einer Selektivität von 93 %. Bei der Reaktion wird Ethanol zunächst zu Acetaldehyd dehydriert, also ein Molekül Wasserstoff abgespalten. Ein Molekül Acetaldehyd bildet dann mit einem weiteren Molekül Ethanol ein Halbacetal, das erneut dehydratisiert wird, wodurch das Produkt Essigsäureethylester entsteht. Als Nebenreaktion findet die Aldoladdition von Acetaldehyd zu Acetaldol statt. Durch Dehydratisierung (Abspaltung eines Wassermoleküls) und verschiedene Additions- und Eliminierungsreaktionen von elementarem Wasserstoff entstehen letztendlich vor allem die Nebenprodukte 1-Butanol und Butanon entstehen.[34]

Eine mildere Reaktion ist die Umsetzung von Ethanol mit einem Ruthenium-Katalysator und geringen Mengen Natriumethanolat. Auch bei dieser Methode verläuft die Reaktion vermutlich über Acetaldehyd und ein Halbacetal.[28]

Biotechnologische Gewinnung

Für die enzymatische Herstellung von Essigsäureethylester sind zwei Wege bekannt, einerseits durch Veresterung von Ethanol und Essigsäure mittels einer Lipase (z. B. von Candida antarctica),[27][35] andererseits durch Veresterung von Ethanol mit Acetyl-CoA mittels einer Alkoholacetyltransferase durch Hefen.[35] Geeignete Organismen für letztere Methode sind z. B. Kluyveromyces marxianus[36] oder Candida utilis.[37] In verschiedenen Experimenten wurden mögliche Reaktionsbedingungen getestet, um solche zu finden, die zu einer hohen Produktion von Essigsäureethylester führen. Eine geringe verfügbare Menge an Eisen- und Kupfer-Ionen hemmt wichtige Enzyme des Citrat-Zyklus, wodurch mehr Acetyl-CoA für die Biosynthese von Essigsäureethylester vorhanden ist. Eine geringe Sauerstoffzufuhr oder Zusatz von Cyanid führen jedoch beispielsweise zu einer erhöhten Produktion von Ethanol auf Kosten der Produktion von Essigsäureethylester.[38] Durch heterologe Expression einer Alkoholacetyltransferase kann auch durch Escherichia coli Essigsäureethylester produziert werden.[39]

Eigenschaften

Physikalische Eigenschaften

Essigsäureethylester liegt unter Normalbedingungen als farblose, niedrigviskose und entzündbare Flüssigkeit vor. Der Schmelzpunkt liegt bei −83 °C,[2] wobei eine Schmelzenthalpie von 10,48 kJ·mol−1 realisiert wird.[40] Bei Normaldruck siedet die Verbindung bei 77 °C.[2] Die Verdampfungsenthalpie beträgt am Siedepunkt 31,94 kJ·mol−1.[41] Die Dampfdruckfunktion ergibt sich nach Antoine entsprechend

dabei ist P der Dampfdruck in Bar, T die absolute Temperatur in Kelvin und die Parameter sind A = 4,22809, B = 1245,702 und C = −55.189. Die Funktion gilt im Temperaturbereich von 289 K (16 °C) bis 349 K (76 °C).[42]

| Eigenschaft | Typ | Wert | Bemerkungen |

|---|---|---|---|

| Standardbildungsenthalpie | ΔfH0liquid ΔfH0gas |

−480,57 kJ·mol−1[43] −445,43 kJ·mol−1[43] |

als Flüssigkeit als Gas |

| Standardentropie | S0liquid S0gas |

259,4 J·mol−1·K−1[44] 362,75 J·mol−1·K−1[45] |

als Flüssigkeit als Gas |

| Verbrennungsenthalpie | ΔcH0liquid | −2235,4 kJ·mol−1[46] | |

| Wärmekapazität | cp | 168,94 J·mol−1·K−1 (25 °C)[3] 1,92 J·g−1·K−1 (25 °C)[3] 113,64 J·mol−1·K−1 (25 °C)[45] 1,29 J·g−1·K−1 (25 °C)[45] |

als Flüssigkeit als Gas |

| Kritische Temperatur | Tc | 523,2 K[41] | |

| Kritischer Druck | pc | 38,82 bar[47] | |

| Kritische Dichte | ρc | 3,497 mol·l−1[48] | |

| Azentrischer Faktor | ωc | 0,36641[49] |

Azeotrope

In 100 ml Wasser lösen sich ca. 8 ml Essigsäureethylester bei 20 °C. Die Verbindung bildet mit Wasser und vielen organischen Lösungsmitteln azeotrope Gemische, bei denen beide Bestandteile des Gemisches in einer bestimmten Zusammensetzung einen gemeinsamen Siedepunkt aufweisen, sodass sie nicht durch Destillation getrennt werden können. Das Azeotrop mit Wasser enthält bei Normaldruck 8,43 % Wasser und siedet bei 70,38 °C.[50] Die Azeotropzusammensetzung und der Azeotropsiedepunkt sind druckabhängig. Mit sinkendem Druck sinkt der Wassergehalt im azeotropen Gemisch sowie dessen Siedepunkt.[50] Die azeotropen Zusammensetzungen und Siedepunkte mit weiteren organischen Lösungsmitteln finden sich in der folgenden Tabelle. Keine Azeotrope werden mit Toluol, Benzol, n-Propanol, n-Butanol, iso-Butanol, sec-Butanol, Aceton, 1,4-Dioxan, Methylacetat und Isopropylacetat gebildet.[51]

| Lösungsmittel | n-Hexan | Cyclohexan | Methanol | Ethanol | 2-Propanol | |

| Gehalt Essigsäureethylester | in Ma% | 38 | 54 | 56 | 69 | 75 |

| Siedepunkt | in °C | 65 | 72 | 62 | 72 | 76 |

| Lösungsmittel | Chloroform | Tetrachlorkohlenstoff | Butanon | Schwefelkohlenstoff | Acetonitril | |

| Gehalt Essigsäureethylester | in Ma% | 72 | 43 | 82 | 3 | 77 |

| Siedepunkt | in °C | 78 | 75 | 77 | 46 | 75 |

Sicherheitstechnische Kenngrößen

Essigsäureethylester bildet leicht entzündliche Dampf-Luft-Gemische. Die Verbindung hat einen Flammpunkt bei −4 °C. Der Explosionsbereich liegt zwischen 2 Vol.‑% (73 g/m3) als untere Explosionsgrenze (UEG) und 12,8 Vol.‑% (470 g/m3) als obere Explosionsgrenze (OEG).[52] Eine Korrelation der Explosionsgrenzen mit der Dampfdruckfunktion ergibt einen unteren Explosionspunkt von −6 °C[2] sowie einen oberen Explosionspunkt von 25 °C. Die Explosionsgrenzen sind druckabhängig. Eine Erniedrigung des Druckes führt zu einer Verkleinerung des Explosionsbereiches. Die untere Explosionsgrenze ändert sich oberhalb von 100 mbar nur wenig und steigt erst bei Drücken kleiner als 100 mbar an. Die obere Explosionsgrenze verringert sich mit sinkendem Druck entsprechend.[53]

Die Sauerstoffgrenzkonzentration liegt bei 20 °C bei 9,8 Vol.‑%,[52] bei 100 °C bei 9,4 Vol%.[54] Der maximale Explosionsdruck beträgt 9,5 bar.[52] Der maximale Explosionsdruck verringert sich mit sinkenden Ausgangsdruck.[53]

Die Grenzspaltweite wurde mit 0,95 mm (50 °C) bestimmt.[52] Es resultiert damit eine Zuordnung in die Explosionsgruppe IIA.[52] Mit einer Mindestzündenergie von 0,46 mJ sind Dampf-Luft-Gemische extrem zündfähig.[55] Die Zündtemperatur beträgt 470 °C.[52] Der Stoff fällt somit in die Temperaturklasse T1. Die Zündtemperatur sinkt mit steigendem Druck wesentlich ab.[56] Die elektrische Leitfähigkeit liegt mit < 1·10−7 S·m−1 im mittleren Bereich für flüssige Stoffe.[55]

Entsprechend den Gefahrgutvorschriften ist Essigsäureethylester der Klasse 3 (Entzündbare flüssige Stoffe) mit der Verpackungsgruppe II (mittlere Gefährlichkeit) zugeordnet (Gefahrzettel: 3).[2]

Metabolismus und Toxikologie

Essigsäureethylester kann über Atmung und Haut aufgenommen werden.[57] Im menschlichen Körper wird er schnell durch Esterasen in Essigsäure und Ethanol abgebaut.[57][58] Die akute Toxizität ist gering, an Ratten wurde ein oraler LD50-Wert von über 5 g pro kg Körpergewicht ermittelt,[8] die Verbindung kann jedoch Augen, Schleimhäute und Atemwege reizen.[58][59] In hohen Konzentrationen kann sie zu Schläfrigkeit und Benommenheit über Ohnmacht bis hin zu Tod durch Erstickung führen.[57][58] Bei längerer Exposition gegenüber einer Atmosphäre mit 400 ppm Essigsäureethylester wurde allerdings nur eine starke Geruchsbelästigung festgestellt und keine neurologischen oder motorischen Einschränkungen.[59] Chronische Exposition kann zu Organschäden an Lunge, Herz, Leber und Nieren führen.[58]

Verwendung

Essigsäureethylester wird industriell im großen Maßstab gewonnen.[60] So betrug die weltweit verwendete Menge schätzungsweise 1 Mio. Tonnen im Jahr 1998[59] sowie 2,5 Mio. Tonnen im Jahr 2008[28] und 4,8 Mio. Tonnen im Jahr 2022.[61] Es handelt sich um eines der wichtigsten Lösungsmittel für Farb- und Klebstoffzubereitungen sowie in der Druckindustrie.[62][63] Essigsäureethylester ist außerdem ein wichtiges Lösungsmittel in Industrieprozessen, zum Beispiel zum Aufbringen von Überzugsmitteln auf Tabletten[64] oder für die Entkoffeinierung von Kaffee.[65] Essigsäureethylester wird außerdem oft als Lösungsmittel für Extraktionen und chromatografische Analysen verwendet. In der organischen Synthese eignet er sich als Reaktionsmedium für einige Reaktionen, wie Oxidationen, katalytische Hydrierungen und Ozonolysen.[66] Gemäß Marktanalysen für die Jahre 2019 und 2022 entfiel in diesen Jahren jeweils über 50 % der Produktionsmenge auf den Bereich Farben und Beschichtungen. Die beiden anderen mengenmäßig relevanten Bereiche waren jeweils die Verwendung in Druckertinte und als Prozesslösungsmittel.[61][67]

Essigsäureethylester findet vielfältige Anwendung in der Kosmetik, so wird er in der Größenordnung 100 bis 1000 Tonnen als Duftstoff für Kosmetika eingesetzt.[68] In Nagelpolituren dient er oft als Lösungsmittel für Nitrocellulose.[69] Zudem findet er Verwendung in Nagellackentfernern und hat dort Aceton als Lösemittel weitestgehend ersetzt.[57][70][71] Kosmetische Zubereitungen mit mindestens 5 % Essigsäureethylester wirken antimikrobiell, sodass bei diesen eine separate Kontrolle auf Mikroorganismen in der Regel nicht nötig ist.[69] Essigsäureethylester wird als natürlicher Aromastoff für Frucht- und Brandynoten verwendet.[72] In der EU ist Essigsäureethylester unter der FL-Nummer 09.001 als Aromastoff für Lebensmittel allgemein zugelassen.[73] Die Verwendung im Bereich Lebensmittel spielt jedoch laut einer Marktanalyse für das Jahr 2019 eine mengenmäßig untergeordnete Rolle.[67]

In der Entomologie werden Insekten oft mit Essigsäureethylester getötet, um sie anschließend zu präparieren. Die Verbindung zerstört allerdings die DNA der Insekten, sodass es ungeeignet ist, wenn anschließend eine DNA-Sequenzierung vorgenommen werden soll.[74][75] Als Elektrolyt in Lithium-Ionen-Batterien wird üblicherweise Ethylencarbonat verwendet; die Verwendung von Essigsäureethylester, insbesondere bei tiefen Temperaturen, wird aber erforscht.[76][77]

Weblinks

Einzelnachweise

- Eintrag zu ETHYL ACETATE in der CosIng-Datenbank der EU-Kommission, abgerufen am 28. Dezember 2020.

- Eintrag zu Ethylacetat in der GESTIS-Stoffdatenbank des IFA, abgerufen am 21. Februar 2018. (JavaScript erforderlich)

- M. Pintos, R. Bravo, M. C. Baluja, M. I. Paz Andrade, G. Roux-Desgranges, J.-P. E. Grolier: Thermodynamics of alkanoate + alkane binary mixtures. Concentration dependence of excess heat capacities and volumes. In: Canadian Journal of Chemistry. 66, 1988, S. 1179–1186, doi:10.1139/v88-193.

- Xian Man Zhang, Frederick G. Bordwell, Michael Van Der Puy, Herbert E. Fried: Equilibrium acidities and homolytic bond dissociation energies of the acidic carbon-hydrogen bonds in N-substituted trimethylammonium and pyridinium cations. In: Journal of Organic Chemistry. Band 58, Nr. 11, 1993, S. 3060–3066, doi:10.1021/jo00063a026.

- CRC Handbook of Tables for Organic Compound Identification. 3. Auflage. 1984, ISBN 0-8493-0303-6.

- Eintrag zu Ethyl acetate im Classification and Labelling Inventory der Europäischen Chemikalienagentur (ECHA), abgerufen am 1. Februar 2016. Hersteller bzw. Inverkehrbringer können die harmonisierte Einstufung und Kennzeichnung erweitern.

- Schweizerische Unfallversicherungsanstalt (Suva): Grenzwerte – Aktuelle MAK- und BAT-Werte (Suche nach 141-78-6 bzw. Ethylacetat), abgerufen am 14. September 2019.

- Eintrag zu Ethylacetat. In: Römpp Online. Georg Thieme Verlag, abgerufen am 29. September 2014.

- Anders Lennartson: Bergman and Scheele: Childhoods. In: Carl Wilhelm Scheele and Torbern Bergman. Springer International Publishing, Cham 2020, ISBN 978-3-03049193-2, S. 11–24.

- Muna El Hadi, Feng-Jie Zhang, Fei-Fei Wu, Chun-Hua Zhou, Jun Tao: Advances in Fruit Aroma Volatile Research. In: Molecules. Band 18, Nr. 7, 11. Juli 2013, S. 8200–8229, doi:10.3390/molecules18078200, PMID 23852166, PMC 6270112 (freier Volltext).

- Yoshinori Ueda, Atsushi Tsuda, Jin-He Bai, Noriyuki Fujishita, Kazuo Chachin: Characteristic Pattern of Aroma Ester Formation from Banana, Melon, and Strawberry with Reference to the Substrate Specificity of Ester Synthetase and Alcohol Contents in Pulp. In: NIPPON SHOKUHIN KOGYO GAKKAISHI. Band 39, Nr. 2, 1992, S. 183–187, doi:10.3136/nskkk1962.39.183.

- Moshe Shalit, Nurit Katzir, Yaakov Tadmor, Olga Larkov, Yosef Burger, Fernond Shalekhet, Elena Lastochkin, Uzi Ravid, Orit Amar, Menahem Edelstein, Zvi Karchi, Efraim Lewinsohn: Acetyl-CoA: Alcohol Acetyltransferase Activity and Aroma Formation in Ripening Melon Fruits. In: Journal of Agricultural and Food Chemistry. Band 49, Nr. 2, 1. Februar 2001, S. 794–799, doi:10.1021/jf001075p.

- G Robertson: Changes in the chemical composition of volatiles released by the flowers and fruits of the red raspberry (Rubus idaeus) cultivar glen prosen. In: Phytochemistry. Band 38, Nr. 5, März 1995, S. 1175–1179, doi:10.1016/0031-9422(94)00782-O.

- Alicia L. Morales, Carmenza Duque: Aroma constituents of the fruit of the mountain papaya (Carica pubescens) from Colombia. In: Journal of Agricultural and Food Chemistry. Band 35, Nr. 4, Juli 1987, S. 538–540, doi:10.1021/jf00076a024.

- B. D. Mookherjee, R. W. Trenkle, R. A. Wilson: The chemistry of flowers, fruits and spices: live vs. dead - a new dimension in fragrance research. In: Pure and Applied Chemistry. Band 62, Nr. 7, 1. Januar 1990, S. 1357–1364, doi:10.1351/pac199062071357.

- M?L Lopez, M?T Lavilla, I Recasens, J Graell, M Vendrell: Changes in aroma quality of ?Golden Delicious? apples after storage at different oxygen and carbon dioxide concentrations. In: Journal of the Science of Food and Agriculture. Band 80, Nr. 3, Februar 2000, S. 311–324, doi:10.1002/1097-0010(200002)80:3<311::AID-JSFA519>3.0.CO;2-F.

- Charng Cherng. Chyau, Shu Yueh. Chen, Chung May. Wu: Differences of volatile and nonvolatile constituents between mature and ripe guava (Psidium guajava Linn.) fruits. In: Journal of Agricultural and Food Chemistry. Band 40, Nr. 5, Mai 1992, S. 846–849, doi:10.1021/jf00017a028.

- Katsumi Umano, Akihiro Shoji, Yukio Hagi, Takayuki Shibamoto: Volatile constituents of peel of quince fruit, Cydonia oblonga Miller. In: Journal of Agricultural and Food Chemistry. Band 34, Nr. 4, Juli 1986, S. 593–596, doi:10.1021/jf00070a003.

- Laura Vázquez-Araújo, Edgar Chambers IV, Koushik Adhikari, Ángel A. Carbonell-Barrachina: Sensory and Physicochemical Characterization of Juices Made with Pomegranate and Blueberries, Blackberries, or Raspberries. In: Journal of Food Science. Band 75, Nr. 7, September 2010, S. S398–S404, doi:10.1111/j.1750-3841.2010.01779.x.

- Montserrat Riu-Aumatell, Elvira López-Tamames, Susana Buxaderas: Assessment of the Volatile Composition of Juices of Apricot, Peach, and Pear According to Two Pectolytic Treatments. In: Journal of Agricultural and Food Chemistry. Band 53, Nr. 20, 1. Oktober 2005, S. 7837–7843, doi:10.1021/jf051397z.

- Michiko Kobayashi, Hiroshi Shimizu, Suteaki Shioya: Beer Volatile Compounds and Their Application to Low-Malt Beer Fermentation. In: Journal of Bioscience and Bioengineering. Band 106, Nr. 4, Oktober 2008, S. 317–323, doi:10.1263/jbb.106.317.

- Andrea Warburton, Patrick Silcock, Graham T. Eyres: Impact of sourdough culture on the volatile compounds in wholemeal sourdough bread. In: Food Research International. Band 161, November 2022, S. 111885, doi:10.1016/j.foodres.2022.111885.

- C Plata, C Millán, J.C Mauricio, J.M Ortega: Formation of ethyl acetate and isoamyl acetate by various species of wine yeasts. In: Food Microbiology. Band 20, Nr. 2, April 2003, S. 217–224, doi:10.1016/S0740-0020(02)00101-6.

- Andrea Antonelli, Lorena Castellari, Carlo Zambonelli, Alberta Carnacini: Yeast Influence on Volatile Composition of Wines. In: Journal of Agricultural and Food Chemistry. Band 47, Nr. 3, 1. März 1999, S. 1139–1144, doi:10.1021/jf9807317.

- Jessica Dekeirsschieter, Pierre-Hugues Stefanuto, Catherine Brasseur, Eric Haubruge, Jean-François Focant: Enhanced Characterization of the Smell of Death by Comprehensive Two-Dimensional Gas Chromatography-Time-of-Flight Mass Spectrometry (GCxGC-TOFMS). In: PLoS ONE. Band 7, Nr. 6, 18. Juni 2012, S. e39005, doi:10.1371/journal.pone.0039005, PMID 22723918, PMC 3377612 (freier Volltext).

- Fritz Ullmann: Ullmann's encyclopedia of industrial chemistry. 5th ed Auflage. VCH, Weinheim Deerfield beach (Fla.) 1985, ISBN 978-3-527-20101-3.

- Shangjie Zhang, Feng Guo, Wei Yan, Weiliang Dong, Jie Zhou, Wenming Zhang, Fengxue Xin, Min Jiang: Perspectives for the microbial production of ethyl acetate. In: Applied Microbiology and Biotechnology. Band 104, Nr. 17, September 2020, S. 7239–7245, doi:10.1007/s00253-020-10756-z.

- Martin Nielsen, Henrik Junge, Anja Kammer, Matthias Beller: Towards a Green Process for Bulk-Scale Synthesis of Ethyl Acetate: Efficient Acceptorless Dehydrogenation of Ethanol. In: Angewandte Chemie International Edition. Band 51, Nr. 23, 4. Juni 2012, S. 5711–5713, doi:10.1002/anie.201200625.

- Hans-Jürgen Arpe: Industrielle Organische Chemie – Bedeutende Vor- und Zwischenprodukte. 6. Auflage. Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim 2007, ISBN 978-3-527-31540-6.

- Bram Van Wettere, Saleh Aghakhani, Jeroen Lauwaert, Joris W. Thybaut: Ethyl acetate synthesis by direct addition of acetic acid to ethylene on a silicotungstic acid catalyst: Experimental assessment of the kinetics. In: Applied Catalysis A: General. Band 646, September 2022, S. 118849, doi:10.1016/j.apcata.2022.118849.

- Y IZUMI: Catalysis by heterogeneous supported heteropoly acid. In: Journal of Catalysis. Band 84, Nr. 2, Dezember 1983, S. 402–409, doi:10.1016/0021-9517(83)90011-8.

- Manfred Fedtke, Wilhelm Pritzkow, Gerhard Zimmermann: Technische Organische Chemie – Grundstoffe, Zwischenprodukte, Finalprodukte, Polymere. 1. Auflage. Deutscher Verlag für Grundstoffindustrie, Leipzig 1992, ISBN 3-342-00420-7.

- Yoshimi Yamamoto, Shigeru Hatanaka, Katsuyuki Tsuji, Kazuyuki Tsuneyama, Ryuichiro Ohnishi, Hiroyuki Imai, Yuichi Kamiya, Toshio Okuhara: Direct addition of acetic acid to ethylene to form ethyl acetate in the presence of H4SiW12O40/SiO2. In: Applied Catalysis A: General. Band 344, Nr. 1-2, Juli 2008, S. 55–60, doi:10.1016/j.apcata.2008.03.040.

- Kanichiro Inui, Toru Kurabayashi, Satoshi Sato: Direct Synthesis of Ethyl Acetate from Ethanol Carried Out under Pressure. In: Journal of Catalysis. Band 212, Nr. 2, 10. Dezember 2002, S. 207–215, doi:10.1006/jcat.2002.3769.

- Shangjie Zhang, Feng Guo, Wei Yan, Weiliang Dong, Jie Zhou, Wenming Zhang, Fengxue Xin, Min Jiang: Perspectives for the microbial production of ethyl acetate. In: Applied Microbiology and Biotechnology. Band 104, Nr. 17, September 2020, S. 7239–7245, doi:10.1007/s00253-020-10756-z.

- Christian Löser, Thanet Urit, Thomas Bley: Perspectives for the biotechnological production of ethyl acetate by yeasts. In: Applied Microbiology and Biotechnology. Band 98, Nr. 12, Juni 2014, S. 5397–5415, doi:10.1007/s00253-014-5765-9.

- David W. Armstrong, Stanley M. Martin, Hiroshi Yamazaki: Production of ethyl acetate from dilute ethanol solutions by Candida utilis. In: Biotechnology and Bioengineering. Band 26, Nr. 9, September 1984, S. 1038–1041, doi:10.1002/bit.260260905.

- Christian Löser, Thanet Urit, Peter Keil, Thomas Bley: Studies on the mechanism of synthesis of ethyl acetate in Kluyveromyces marxianus DSM 5422. In: Applied Microbiology and Biotechnology. Band 99, Nr. 3, Februar 2015, S. 1131–1144, doi:10.1007/s00253-014-6098-4.

- Aleksander J. Kruis, Mark Levisson, Astrid E. Mars, Max van der Ploeg, Fernando Garcés Daza, Valeria Ellena, Servé W.M. Kengen, John van der Oost, Ruud A. Weusthuis: Ethyl acetate production by the elusive alcohol acetyltransferase from yeast. In: Metabolic Engineering. Band 41, Mai 2017, S. 92–101, doi:10.1016/j.ymben.2017.03.004.

- W. E. Acree, Jr.: Thermodynamic properties of organic compounds: enthalpy of fusion and melting point temperature compilation. In: Thermochim. Acta. 189, 1991, S. 37–56. doi:10.1016/0040-6031(91)87098-H

- V. Majer, V. Svoboda: Enthalpies of Vaporization of Organic Compounds: A Critical Review and Data Compilation. Blackwell Scientific Publications, Oxford 1985, ISBN 0-632-01529-2.

- J. Polak, I. Mertl: Saturated Vapour Pressure of Methyl Acetate, Ethyl Acetate, n-Propyl Acetate, Methyl Propionate, and Ethyl Propionate. In: Collect Czech Chem Commun. 30, 1965, S. 3526–3528, doi:10.1135/cccc19653526.

- K. B. Wiberg, L. S. Crocker, K. M. Morgan: Thermochemical studies of carbonyl compounds. 5. Enthalpies of reduction of carbonyl groups. In: J. Am. Chem. Soc. 113, 1991, S. 3447–3450, doi:10.1021/ja00009a033.

- G. S. Parks, H. M. Huffman, M. Barmore: Thermal data on organic compounds. XI. The heat capacities, entropies and free energies of ten compounds containing oxygen or nitrogen. In: J. Am. Chem. Soc. 55, 1933, S. 2733–2740, doi:10.1021/ja01334a016.

- D. R. Stull, Jr.: The Chemical Thermodynamics of Organic Compounds. Wiley, New York 1969.

- M. E. Butwill, J. D. Rockenfeller: Heats of combustion and formation of ethyl acetate and isopropyl acetate. In: Thermochim. Acta. 1, 1970, S. 289–295, doi:10.1016/0040-6031(70)80033-8.

- D. Ambrose, J. H. Ellender, H. A. Gundry, D. A. Lee, R. Townsend: Thermodynamic properties of organic oxygen compounds. LI. The vapour pressures of some esters and fatty acids. In: J. Chem. Thermodyn. 13, 1981, S. 795–802. doi:10.1016/0021-9614(81)90069-0

- S. Young, G. L. Thomas: The vapour pressures, molecular volumes, and critical constants of ten of the lower esters. In: J. Chem. Soc. 63, 1893, S. 1191.

- J. Schmidt: Auslegung von Sicherheitsventilen für Mehrzweckanlagen nach ISO 4126-10. In: Chem. Ing. Techn. 83, 2011, S. 796–812. doi:10.1002/cite.201000202

- R. W. Merriman: The Azeotropic Mixtures of Ethyl Acetate, Ethyl Alcohol and Water at Pressures Above and Below the Atmospheric Pressure. Part 1. In: J. Chem. Soc. Trans. 103, 1913, S. 1790–1801.

- I. M. Smallwood: Handbook of organic solvent properties. Arnold, London 1996, ISBN 0-340-64578-4, S. 227–229.

- E. Brandes, W. Möller: Sicherheitstechnische Kenngrößen. Band 1: Brennbare Flüssigkeiten und Gase. Wirtschaftsverlag NW – Verlag für neue Wissenschaft, Bremerhaven 2003, ISBN 3-89701-745-8.

- D. Pawel, E. Brandes: Abschlussbericht zum Forschungsvorhaben Abhängigkeit sicherheitstechnischer Kenngrößen vom Druck unterhalb des atmosphärischen Druckes. (Memento vom 2. Dezember 2013 im Internet Archive), Physikalisch-Technische Bundesanstalt (PTB), Braunschweig 1998.

- P. M. Osterberg, J. K. Niemeier, C. J. Welch, J. M. Hawkins, J. R. Martinelli, T. E. Johnson, T. W. Root, S. S. Stahl: Experimental Limiting Oxygen Concentrations for Nine Organic Solvents at Temperatures and Pressures Relevant to Aerobic Oxidations in the Pharmaceutical Industry. In: Org. Process Res. Dev. 19, 2015, S. 1537–1542. doi:10.1021/op500328f

- Technische Regel für Betriebssicherheit - TRBS 2153, BG RCI Merkblatt T033 Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen. Stand April 2009, Jedermann-Verlag, Heidelberg.

- Chemsafe Datenbank für sicherheitstechnische Kenngrößen im Explosionsschutz, PTB Braunschweig/BAM Berlin, abgerufen am 8. November 2017.

- Hélène Eysseric, Théo Willeman, François Paysant, Françoise Stanke-Labesque, Virginie Scolan: Ethyl acetate from nail polish remover inhalation in a case of fatal voluntary intoxication. In: Toxicologie Analytique et Clinique. Band 34, Nr. 3, September 2022, S. S109–S110, doi:10.1016/j.toxac.2022.06.173.

- Vera A. Coopman, Jan A. Cordonnier, Christel A. De Meyere: Fatal workplace accident involving ethyl acetate: a distribution study. In: Forensic Science International. Band 154, Nr. 2-3, November 2005, S. 92–95, doi:10.1016/j.forsciint.2004.09.112.

- S Kleinbeck, S Juran, E Kiesswetter, M Schaper, M Blaszkewicz, T Bruning, C Vanthriel: Evaluation of ethyl acetate on three dimensions: Investigation of behavioral, physiological and psychological indicators of adverse chemosensory effects. In: Toxicology Letters. Band 182, Nr. 1-3, 10. November 2008, S. 102–109, doi:10.1016/j.toxlet.2008.09.001.

- Akeem Y. Adesina, I.B. Obot, Ahmad. A. Sorour, Sibusiso Mtongana, Sekhar B. Mamilla, Abdulaziz A. Almathami: Corrosion challenges and prevention in Ethyl Acetate (EA) production and related processes – An overview. In: Engineering Failure Analysis. Band 127, September 2021, S. 105511, doi:10.1016/j.engfailanal.2021.105511.

- Ethyl Acetate Market Size | Industry Analysis Report, 2030. Abgerufen am 14. Januar 2024.

- Jun Saito, Masayuki Ikeda: Solvent constituents in paint, glue and thinner for plastic miniature hobby. In: The Tohoku Journal of Experimental Medicine. Band 155, Nr. 3, 1988, S. 275–283, doi:10.1620/tjem.155.275.

- Marmara University, School of Applied Science, Department of Printing Technologies, Istanbul, Turkey, Cem Aydemir, Samed Ayhan Özsoy, Istanbul University Cerrahpasa, Vocational School of Technical Sciences, Printing and Publication Technologies Program, Istanbul, Turkey: Environmental impact of printing inks and printing process. In: Journal of Graphic Engineering and Design. Band 11, Nr. 2, Dezember 2020, S. 11–17, doi:10.24867/JGED-2020-2-011.

- Grodowska, Katarzyna, and Andrzej Parczewski. "Organic solvents in the pharmaceutical industry." Acta Poloniae Pharmaceutica. Drug Research 67.1 (2010).

- Arne Pietsch: Decaffeination—Process and Quality. In: The Craft and Science of Coffee. Elsevier, 2017, ISBN 978-0-12-803520-7, S. 225–243, doi:10.1016/b978-0-12-803520-7.00010-4.

- Christian Reichardt, Thomas Welton: Solvents and Solvent Effects in Organic Chemistry. 1. Auflage. Wiley, 2010, ISBN 978-3-527-32473-6, doi:10.1002/9783527632220.

- Ethyl Acetate Market Size, Share, Industry Report, Forecast, 2032. Abgerufen am 14. Januar 2024 (englisch).

- A.M. Api, D. Belsito, D. Botelho, M. Bruze, G.A. Burton, M.A. Cancellieri, H. Chon, M.L. Dagli, M. Date, W. Dekant, C. Deodhar, A.D. Fryer, L. Jones, K. Joshi, M. Kumar, A. Lapczynski, M. Lavelle, I. Lee, D.C. Liebler, H. Moustakas, M. Na, T.M. Penning, G. Ritacco, J. Romine, N. Sadekar, T.W. Schultz, D. Selechnik, F. Siddiqi, I.G. Sipes, G. Sullivan, Y. Thakkar, Y. Tokura: RIFM fragrance ingredient safety assessment, ethyl acetate, CAS Registry Number 141-78-6. In: Food and Chemical Toxicology. Band 167, September 2022, S. 113363, doi:10.1016/j.fct.2022.113363.

- C. Lens, G. Malet, S. Cupferman: Antimicrobial activity of Butyl acetate, Ethyl acetate and Isopropyl alcohol on undesirable microorganisms in cosmetic products. In: International Journal of Cosmetic Science. Band 38, Nr. 5, Oktober 2016, S. 476–480, doi:10.1111/ics.12314.

- Somodyuti Chandra, Anupam Das: The science of nail polish, nail polish remover, and nail moisturizers. In: Nail Disorders. 1. Auflage. CRC Press, Boca Raton 2019, ISBN 978-1-351-13972-4, S. 497–501, doi:10.1201/9781351139724-35.

- Markus M. Hoffmann, Joshua T. Caccamis, Mark P. Heitz, Kenneth D. Schlecht: Quantitative Analysis of Nail Polish Remover Using Nuclear Magnetic Resonance Spectroscopy Revisited. In: Journal of Chemical Education. Band 85, Nr. 10, Oktober 2008, S. 1421, doi:10.1021/ed085p1421.

- Karl‐Georg Fahlbusch, Franz‐Josef Hammerschmidt, Johannes Panten, Wilhelm Pickenhagen, Dietmar Schatkowski, Kurt Bauer, Dorothea Garbe, Horst Surburg: Flavors and Fragrances. In: Ullmann's Encyclopedia of Industrial Chemistry. Band 15, 2012, S. 82, doi:10.1002/14356007.a11_141.

- Food and Feed Information Portal Database | FIP. Abgerufen am 28. August 2023.

- N. Dillon, A. D. Austin, E. Bartowsky: Comparison of preservation techniques for DNA extraction from hymenopterous insects. In: Insect Molecular Biology. Band 5, Nr. 1, Februar 1996, S. 21–24, doi:10.1111/j.1365-2583.1996.tb00036.x.

- Rebecca A. Reiss, Donald P. Schwert, Allan C. Ashworth: Field Preservation of Coleoptera for Molecular Genetic Analyses. In: Environmental Entomology. Band 24, Nr. 3, 1. Juni 1995, S. 716–719, doi:10.1093/ee/24.3.716.

- R. Petibon, C.P. Aiken, L. Ma, D. Xiong, J.R. Dahn: The use of ethyl acetate as a sole solvent in highly concentrated electrolyte for Li-ion batteries. In: Electrochimica Acta. Band 154, Februar 2015, S. 287–293, doi:10.1016/j.electacta.2014.12.093.

- Xiaoli Dong, Yuxiao Lin, Panlong Li, Yuanyuan Ma, Jianhang Huang, Duan Bin, Yonggang Wang, Yue Qi, Yongyao Xia: High‐Energy Rechargeable Metallic Lithium Battery at −70 °C Enabled by a Cosolvent Electrolyte. In: Angewandte Chemie International Edition. Band 58, Nr. 17, 16. April 2019, S. 5623–5627, doi:10.1002/anie.201900266.