Schwenkbiegen

Schwenkbiegen ist ein Fertigungsverfahren. Es zählt in der Hauptgruppe des Umformens zur Gruppe Biegeumformen, wo es gemeinsam mit dem Walzbiegen, Rundbiegen und Umlaufbiegen zur Untergruppe des Biegeformens mit drehendem Werkzeug zugeordnet ist.

Beim Schwenkbiegen werden schwenkbare Biegewangen als Werkzeug eingesetzt.[1] Das Werkstück ist dabei zwischen Oberwange und Unterwange eingespannt.

Das Verfahren erfordert eine Gesenkbiegepresse, Abkantbank oder Schwenkbiegemaschine und wird auch in automatischen Biegezentren verwendet.

Biegeablauf beim Schwenkbiegen

Obwohl sich Schwenkbiegemaschinen in Geschwindigkeit, Flexibilität und Blechdicke stark unterscheiden, biegen sie dennoch alle auf die gleiche Weise:

- das Anschlag- und Hochhaltesystem positioniert das Blech aus Stahl oder anderen metallischen Werkstoffen

- die Oberwange spannt das Blech gegen die Unterwange

- die Biegewange biegt das Blech auf einen gewünschten Winkel.

Die Biegewange kann von Hand oder durch Motorkraft bewegt werden. Zum Spannen der Bleche mittels der Oberwange dienen Spindel, Exzenter, Magnetschiene oder Hydraulikzylinder. Die Werkzeuge der Oberwange, der Biegewange und der Unterwange sind auswechselbar, um die Maschine an unterschiedliche Biegeteillängen und Biegeteilgeometrien anpassen zu können.

Schwenkbiegen eignet sich besonders zum Biegen von flächigen Blechen, die im Randbereich umgeformt werden sollen. Beim Biegen bleibt das flächige Blech auf dem Hochhaltesystem in der Maschine liegen. Der Bediener muss das Gewicht des Blechs weder außerhalb der Maschine halten, noch muss er das Blech beim Biegen hochführen und nach dem Biegen das Blechgewicht abstützen. Ein einziger Bediener kann somit selbst große und schwere Bleche alleine handhaben.

Große Teile belädt, biegt und entlädt der Bediener von der Rückseite der Maschine und nutzt dabei einen einseitig verlängerten Hinteranschlag. Kleine Teile bearbeitet er von der Vorderseite der Maschine.[2]

Blechdicken und Biegeradien

Moderne Schwenkbiegemaschinen stellen sich beim Programmstart automatisch auf die zu verarbeitende Blechdicke und den gewünschten Biegeradius ein. Bei Dünnblechmaschinen (bis ca. 2 mm) wird meist nur die Höhe der Biegewange zum Drehpunkt eingestellt, wodurch sich die Maschine auf die Blechdicke einstellt. Oberhalb 2 mm ist eine Einstellung der Biegewange und der Unterwange (Verschieben des Radius-Mittelpunkts) unabdingbar, um exakte Biegeergebnisse zu erzielen sowie Rissbildung bzw. Materialbruch zu vermeiden. Blechdicken bis 6 mm werden verwendet.[3][4]

Vor- und Nachteile des Schwenkbiegens

- sehr kurze Schenkel können gebogen werden

- durch Aneinanderreihen kurzer Segmente können beliebige Radien gebogen werden (Stepbiegen)

- offene und auf Maß geschlossene Umschläge können gebogen werden

- Lochbleche können maßgenau gebogen werden, da das Blech beim Biegen eingespannt ist

- es können Bleche mit empfindlicher Oberfläche gebogen werden, da es wenig Relativbewegung zwischen Werkzeug und Blechoberfläche gibt (Edelstahl, beschichtetes Blech)

- geringer Werkzeugverschleiß aufgrund der niedrigen Relativbewegung

- für unterschiedliche Biegewinkel, Biegeradien, Blechdicken und Schenkellängen ist meist nur ein einziger universeller Werkzeugsatz nötig

- keine zusätzlichen Winkelmesseinrichtungen nötig

- die Maschinen und Werkzeuge lassen sich sehr flexibel einsetzen. Daraus resultieren geringe Anschaffungs-, Wartungs- und Rüstkosten.

- Das Verfahren lässt sich gut automatisieren. Oft wird es in flexible Fertigungszellen integriert.

- Von Nachteil sind die großen Bearbeitungszeiten. Daher wird das Schwenkbiegen meist in der Werkstattfertigung bei kleinen und mittleren Losgrößen eingesetzt.[5]

Umrüsten

Automatische Werkzeug-Spannsysteme klemmen die Werkzeuge der Ober- und Biegewange, sobald der Bediener mit der Arbeit beginnt. Zusammen mit einer grafischen Rüstanleitung reduziert sich selbst ein umfangreicher Werkzeugwechsel auf zwei bis fünf Minuten. Beim Schwenkbiegen teilt man die Arbeitslänge häufig in mehrere Stationen auf, um Biegeteile mit einem einzigen Werkzeugaufbau komplett fertigstellen zu können.

Programmierung

Moderne CNC-Steuerungen sind einfach zu bedienen. Der Bediener zeichnet das Biegeteil mit dem Finger am Bildschirm. Der Anwender zieht einen Biegeschenkel einfach auf das gewünschte Maß und den gewünschten Winkel. Die Steuerung ermittelt automatisch eine geeignete Biegefolge, zeigt die benötigte Abwicklung des Bleches (Zuschnittlänge) und kompensiert die Rückfederung des Bleches beim Biegen. Am Bildschirm sieht der Bediener das fertige Biegeteil, jeden einzelnen Biegeschritt und das erzeugte Biegeprogramm.

Allerdings muss die Software zur Abwicklung entsprechend dem ausgewählten Material und der Beschaffenheit der Biegewangen exakt eingestellt werden, um getreue Abwicklungen des Teils zur Stanz- oder Laserstrahlfertigung zu erstellen. Siehe dazu mehr im Artikel zur Biegeverkürzung.

Genauigkeit

Genauigkeit der Biegewinkel

Bei Schwenkbiegemaschinen schwenkt die Biegewange mit einer Genauigkeit von 0,1 Grad und sichert somit exakte und wiederholgenaue Biegeteile.

Genauigkeit der Biegeschenkel

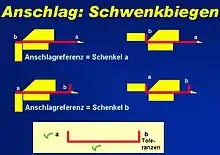

Beim Schwenkbiegen wird das gesamte Teil und nicht der einzelne Biegeschenkel angeschlagen. Somit verschwinden alle Ungenauigkeiten des Zuschnitts im ersten Schenkel jeder Biegerichtung. Alle anderen Schenkel und speziell die Länge und die Breite des Teils sind maßlich exakt.

Toleranzen in der Blechdicke

Toleranzen in der Blechdicke beeinflussen das Biegeergebnis nicht, da die Biegewange als Referenz immer die Außenseite des Blechs nimmt.

Geradheit der Biegung

Die Steifigkeit der Maschine bestimmt entscheidend, wie gerade die Biegungen sind. Dünnblechmaschinen kommen dank einer tiefen Biegewange ohne Bombiersysteme aus. Bei großen Blechdicken ist der Einsatz von Bombiersystemen üblich. Sie kompensieren die Durchbiegung der Biegewange, indem sie die Mitte der Biegewange erhöhen. Grundsätzlich ist hierbei zwischen statischer und dynamischer Bombierung zu unterscheiden. Bei einer statischen Bombierung bleibt die einmal eingestellte Krümmung der Ober-, Unter- oder Biegewange über den gesamten Vorgang, ohne Rücksicht auf den zu biegenden Winkel, gleich. Da aber die Rückfederungskraft nicht nur von der Materialdicke, der Festigkeit des Materials, der Walzrichtung usw. abhängig ist, sondern im Wesentlichen auch von dem zu biegenden Winkel, ist die Krümmung der Biegeschiene beim Biegeprozess in Korrelation zum Winkel entsprechend zu ändern. Dies ist mit einer dynamischen Bombierung möglich. Während in der manuellen Version die Bombierung meist durch ein Einstellrad justiert wird, erfolgt dieser Vorgang bei Verwendung einer hydraulisch-dynamischen Bombierung vollautomatisch. Hierbei wird ohne manuelle Nachbesserung aus den Hauptfaktoren, Blechdicke und Rückfederung, ein Korrelationskoeffizient abgeleitet, mithilfe dessen zu den jeweils zu biegenden Blechen die korrespondierende Bombierung abgeleitet wird. Die Erfassung der erforderlichen Daten erfolgt mit der orthogonalen Faktorenanalyse nach dem Varimax-Verfahren.[6]

Werkstückspektrum und Einsatzgebiete

- Metalltüren, -möbel, -regale

- Transporteinrichtungen

- Werbeschilder

- Elektrische und elektronische Gehäuse

- Klimageräte und Heizkesselverkleidungen, Öfen

- Maschinen und Maschinenverkleidungen

- Bedachungs- und Fassadenbleche, Metallbauteile

- Leuchtkörper

- Restaurant- und Kücheneinrichtungen

- Reinigungsmaschinen

- Medizinische Geräte und Einrichtungen

- Verkaufsautomaten

- Trennwände

- Aufzüge und Rolltreppen

Weblinks

Einzelnachweise

- Fritz, Schulze: Fertigungstechnik, Springer, 11. Auflage, S. 487.

- Günter Spur, Theodor Stöferle: Handbuch der Fertigungstechnik II/3. Umformen und Zerteilen. Hanser Verlag 1985, S. 1125f.

- Hoffmann, Neugebauer, Spur: Handbuch Umformen, Hanser, 2012, S. 590f.

- Manfred Weck: Werkzeugmaschinen 1 - Maschinenarten und Anwendungsbereiche, Springer, 5. Auflage, 1998, S. 133f.

- Hoffmann, Neugebauer, Spur: Handbuch Umformen, Hanser, 2012, S. 590f.

- Hoffmann, Neugebauer, Spur: Handbuch Umformen, Hanser, 2012, S. 591.