Yüksək sürətli frezləmə

Yüksək sürətli frezləmə (ingiliscə High Speed Milling (HSC)) metalların emalında CNC idarə olunan dəzgahlarda yerinə yetirilən kəsmə üsulu olub alətin yüksək dövrlər sayında və bir neçə dəfə böyüdülmüş verişlərdə aparılması ilə səciyyələnir. Burada yonqar qatı adi kəsmə üsullarında olduğundan dəfələrlə kiçikdir.

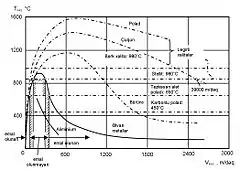

Son illərdə maşınqayırma texnologiyasında High Speed Cutting (HSC) kimi tanınan bu emal növü kağız üzərində mövcud olan nəzəriyyədən praktikada geniş tətbiq olunan bir texnologiyaya çevrilmişdir. Hələ keçən əsrin əvvəlində, 1929-ci ildə alman alimi Salomon tərəfindən Berlin Texniki Universitetində ixtira edilmiş bu texnologiya uzun müddət bir nəzəriyyə kimi qalmışdır. Laboratoriya şəraitində aparılmış sınaqlar nəticəsində Salomon o dövrdə Teylorun kəsmə sürəti ilə alətin davamlılığı arasında mövcud olan asılılığını təkzib edən başqa bir nəticəyə gəlmişdir. Teylor nəzəriyyəsinə görə mexaniki emal zamanı kəsmə sürəti artdiqca kəsmə zamanı yaranan temperatur və qüvvə də artır. Bunun nəticəsində alətin davamlılığı aşağı düşür. Salomonun sınaqları isə başqa bir nəticə vermişdir, yəni kəsmə sürəti artdiqca kəsmə zamanı yaranan temperatur yalnız bir müddət artır, və sürətin sonrakı artımı onun azalmasına səbəb olur. Bununla Teylor nəzəriyyəsinin yalnız kiçik bir intervalda düzgün olduğu göstərildi. Salomon öz sınaqlarını müxtəlif metallar üzərində aparmışdır: polad-440 m/dəq, brünc-1600 m/dəq, mis-2850 m/dəq və alüminium-16500 m/dəq. Göründüyü kimi bu interval materialın fiziki mexaniki xassələrindən asılı olaraq dəyişir. Hər bir material üçün kəsmə sürətinin elə bir intervalı mövcuddur ki, həmin arada verilmiş materialın emalı yüksək kəsmə temperaturuna görə mümkün deyil. Məsələn alüminium üçün bu interval 100–400 m/dəq arasında dəyişirsə, bürünc üçün 200–1000 m/dəq arasında yerləşir. Onu da qeyd etmək lazımdır ki, sınaqlar güllə vasitəsilə verilmiş sınaq materiallarının üzərində, kəsmə prosesində alətin buraxdığı izə uyğun bir izin açılması ilə aparılmışdır.

Hələ Salomon tərəfindən bu nəzəriyyə araşdırıldığı vaxtlarda məlum idi ki, yüksək kəsmə sürətinin praktikada effektiv tətbiqi üçün verişin proporsional olaraq artırılması lazımdır. Yalnız bu iki parametrin birlikdə artirilması emal vaxtını azaltmağa və bununla məhsuldarlığı artırmağa imkan verir. HSC texnologiyasının praktikada tətbiqi üzərində geniş elmi tədqiqat işləri, Salomondan sonra, yalnız 50-ci illərin sonunda başlamışdır. Əsas işlər kəsmə prosesinin yüksək sürətlərdə elmi əsaslarını yaratmağa yönəlmişdir. Yüksək sürətlərdə mexaniki emala imkan verən lazımi texniki avadanlığın olmadığına görə elmi tədqiqat işləri yalnız laboratoriya şəraitində aparılırdı. Buna misal olaraq 1965-ci ildə Drezden Texniki Universitetində görülmüş işləri göstərmək olar. Torna əməliyyatında kəsmə qüvvəsinin müxtəlif kəsmə sürətlərində dəyişməsi üzrə laboratoriya şəraitində alınmış nəticələr göstərmişdir ki, sürətin artması ilə kəsmə qüvvəsi müəyyən bir qiymətə qədər azalır və sürətin sonrakı artımında demək olar ki, dəyişməz qalır. Fərz edilir ki, kəsmə sürətinin böyük qiymətlərində yaranan ani temperatur yonqarın çıxarılması prosesini asanlaşdırır, ancaq pəstaha keçməyə çatmır. Bu hal nəzəri cəhətdən hələ bu günə kimi bir mənalı olaraq izah edilməyib.

Yalnız CNC idarə sistemlərinin yaranması, yüksək tezlikli şpindellərin və alətlərin permanent inkişafı, həmçinin dəzgahların konstruksiyalarının təkmilləşdirilməsi nəticəsində HSC emalın praktikada tətbiqi üçün geniş imkanlar açılmışdır. Onu da qeyd etmək lazımdır ki, bu texnologiyanın mexaniki emalın müxtəlif növlərində (əsasən torna əməliyyatında) sınaqdan keçirilməsinə baxmayaraq 60-cı illərin sonuna qədər praktikada tətbiq oluna biləcək səviyyədə elə bir nəticə əldə edilməmişdir. Kəsmənin yüksək sürətlərdə aparılması məlum olduğu zamandan, bu texnologiyanın frezləmə əməliyyatında daha böyük səmərə verə biləcəyi məlum idi. Çünki, frezləmədə, başqa emal üsullarından fərqli olaraq, kəsmə sürətinin artması verişin proporsional olaraq artırılması deməkdir. Bu da mexaniki emala sərf olunan vaxtın bu üsulda daha kəskin aşağı salınmasına şərait yaradır. Bu səbəbdən yüksək sürətli frezləmənin inkişaf etdirilib praktikada geniş tətbiq olunmasına maraq başqa üsullara nisbətən daha üstün idi.

Hal hazırda prosesin araşdırılması, CAD/CAM/NC-proqramlaşdırması və avadanlığın inkişafı istiqamətlərində elmi tədqiqat işləri davam etdirilir. Yüksək sürətli frezləmənin praktikada tətbiqi göstərir ki, yüksək sürətlərin tətbiqi alətin keyfiyyəti ilə bərabər yastıglar və idarəetmə sisteminin parametrlərindən də güclü sürətdə asılıdır. Ona görə də tədqiqat işləri iki istiqamətdə aparılır: prosesin məhsuldarlığını artırmağa imkan verən texnologiyanın işlənməsi və kəsmə sürətinin yüxarı sərhədlərinin qaldırılmasına imkan verən avadanlığın inkişaf etdirilməsı.

Yüksək sürətli frezləmənin əyri səthlərin emalında tətbiqi iki məqsəd daşıyır. Birincisi ondan ibarətdir ki, verişin 5-10 dəfə artırılması nəticəsində təmiz emalda sətirlər arasındakı məsafə azaldılaraq səthin dəqiqliyi artırılır. Bu zaman emala sərf olunan vaxt sabit qalır. İkinci halda sətirlər arasındakı məsafə sabit qalır, uzununa verişin böyük qiymətləri emal vaxtının kəskin azaldılmasına gətirib çıxarır. Bu və ya başqa strategiyanın seçilməsi hissənin səthinə qoyulan tələblərdən asılıdır. Yüksək sürətli frezləmədə radius frezləri ilə emal olunmuş səthin kələ-kötürlüyü əsasən sətirlər arasındakı məsafədən B və alətin radiusundan R asılıdır.

Mənbə

- Salomon C.: Verfahren zur Bearbeitung von Metallen oder bei einer Bearbeitung durch schneidende Werkzeuge sich ähnlich verhaltenden Werkstoffen. Deutsches Patent Nr. 523.594 (April 1931)

- Reso Alijew. Prozessoptimierung des dreifunktionalachsigen HSC-Fräsens zur Sicherung der Formgenauigkeit am Beispiel der Bearbeitung von Graphit. Aachen:Shaker Verlag, 2001, ISBN 382658595X

- Rezo Əliyev. Bertram Hentşel.Sürətli hazırlama texnologiyasının mütərəqqi üsulları. Bakı, Elm, 2005